|

|

|

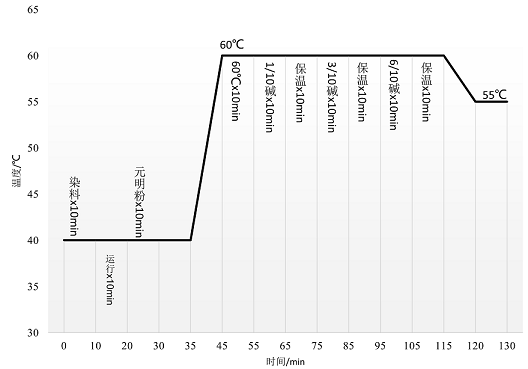

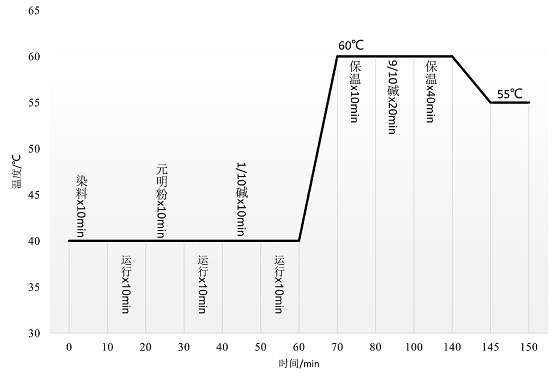

活性染色机理及染色牢度优化剂M-2355应用2022-01-11边海腾 韩耀春 杭州美高华颐化工有限公司 边海腾 韩耀春 摘 要:介绍了活性染料的结构分类、染色机理;针对不同活性染料所需要的特定染色工艺及染色工艺存在的问题,探究了对其存在的问题的解决方法,针对工厂生产用水及废水排放问题,通过对固色剂的固色原理和特性的介绍,选择合理的工艺和用量,以减少工业废水的排放。 关键词:活性染料 染色机理 解决方法 色牢度 应用 棉纤维属于天然纤维素纤维,棉织物具有柔软的手感、良好的吸湿透气性和优良的服用性能,随着人们日益注重穿着健康和崇尚自然,棉织物受到人们的喜爱。活性染料是棉织物染色的主要染料之一。市场上基本以活性染料为主,小部分还原染料,硫化染料因环保原因已淘汰。但活性染料容易水解,在传统工艺中,存在上染率和固色率较低的问题,染料的利用率低,产生大量的有色污水,而且活性染料染色时,为了满足固色需要,固色阶段需加入碱剂,染料在碱性条件下极易水解,导致染料利用率降低。为了去除水解和未固色的染料,常需耗时耗能和成本昂贵的水洗工艺,水洗工艺不仅带来大量的废水,也加大了后续废水处理的难度,而且污水处理成本大大提高。基于此,近年来活性染料染色和棉织物的固色已成为研究热门主题。 1 活性染料优缺点和染色机理 1.1活性染料的结构 活性染料是一种在分子结构上带有活性基团的水溶性染料,能与纤维素纤维上的羟基、蛋白质纤维上的氨基发生共价键结合。 活性染料的结构可用下面的通式表示W-D-B-R,式中W为水溶性基团,D为发色体,B为活性基与发色体连接基,R为活性基。染色通过染料与纤维反应形成共价键。染料结构决定了活性染料的反应活性、固色率、色牢度和应用条件。 单活性基活性染料根据其反应活性可分为X型、K型和KN型:X型活性染料反应性较强,稳定性较低,易于水解,但上染速率较快,适用于低温染色;K型染料反应性较弱,稳定性较高,适用于较高温下染色;KN型活性染料的性能和染色条件介于两者之间。市场上溢流机和气流机染色以KN型为主。 1.2活性染料的优缺点 1.2.1活性染料的优点 ⑴活性染料与纤维之间共价键结合,一般情况下,这种结合键不会解离,所以活性染料在纤维上一旦染着,就有很好的染色牢度,尤其是湿处理牢度。⑵色泽鲜艳度、光亮度特别好;⑶成本比还原染料低;⑷色谱齐全。 1.2.2活性染料缺点 ⑴耐氯及日晒牢度较差;⑵在水中易水解,利用率低,产生大量的有色污水,为了满足活性染料固色需要,染色阶段需加入碱剂,而染料在碱性条件下又极易水解,导致染料利用率降低。 2 活性染料染色机理 染色时活性染料首先溶于水,染料和水分子进入纤维内部,并被纤维吸附。染液中染料的上染程度取决于染料的亲和力和染液中的电解质的浓度,染色过程中染料向纤维内部扩散的同时还能和纤维发生化学反应: Cell-OH+D-R-X→Cell-O-R-D+HX 此外,部分染料将发生水解,水解的染料也能吸附在纤维上。纤维素纤维在中性介质中是不活泼的,它与活性染料及其他染料一样,只是一种吸附关系,不可能产生牢固的化学结合,只有当纤维素纤维在碱性介质中时,才能起共价结合。这是因为纤维素纤维在此时形成了负离子,而其离子化浓度随着pH的增加而增加。其反应性如下: 活性染料的染色过程包括3个步骤:⑴染料上染,吸附到纤维表面,向内部扩散;⑵固色,染料和纤维发生化学反应,生成共价键结合;⑶水洗后处理,将未固着的浮色染料和水解染料从纤维上洗去。 3 提高活性染料染色牢度的方法 3.1 选用正确的染料 染色牢度与染料的结构密切相关,选用染料考虑:⑴染料和纤维间反应性强;⑵固色率高;⑶对酸碱稳定性要好;⑷染料-纤维共价键的键能要高,化学稳定性要好,不易发生断键;⑸抗氧化剂和还原剂能力要好;⑹拼色染料的相容性和配伍性要好。 3.2 选择正确的染色工艺 染色工艺对染色色牢度影响很大,选择染色工艺可以从一下几方面考虑: a.①尽量采用较高温度染色,如采用中温型染料(KN型)染色,染色温度可以从60~65℃提高到75~80℃,后降至60~65℃,加碱固色;②采用低温弱碱固色;③固色温度一般为60~65℃;④固色剂采用单一纯碱;⑤pH稳定在11左右;⑥纯碱分次加入;⑦采用正确的水洗,皂洗工艺,皂洗的目的是去除浮色,水洗的目的是去除纤维上残留的碱剂。水洗、皂洗要防止已健合的染料发生断裂,水解,从纤维上脱落下来。为此,要注意以下几点:皂洗前须用清水洗,选用洗涤能力、分散能力、乳化能力和携污能力好的皂洗剂,必须在较高温度(90℃),中性条件下皂洗。 b.针对特殊的活性翠兰染料,在盐的条件下加速水解,R艳兰直接性大,对碱非常敏感,针对这两个特殊染料给出了特殊的染色工艺,区别于常规KN型染料,针对特殊的翠兰和艳兰推出了不同的染色升温曲线和加入盐碱的过程,避免产生色花和提高重现性非常有必要。 翠兰工艺 艳兰染色

常规染色

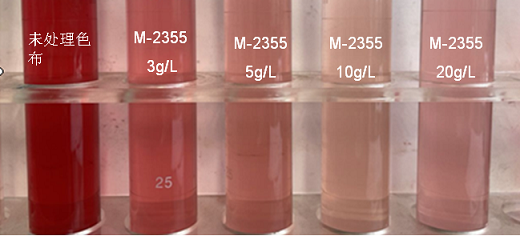

4 固色及固色处理方法 活性染料染色固色后,虽然与纤维形成共价键结合,但在纤维上,特别是纤维内孔道中存在或多或少的未固着的染料。另外在应用阶段,纤维中的染料还可能发生断键,形成水解染料,在潮湿状态下,这些染料会从纤维中扩散出来,引起解吸,降低色牢度,特别是一些深色产品更为明显。为此,在活性染料染色后或经过充分水洗后,再用一些固色剂处理棉织物,进行固色处理。 4.1固色剂要求 ⑴环保,对于环境无污染;⑵经固色剂固色后,能全面提升各项色牢度,包括皂洗牢度、干湿磨牢度和酸碱汗渍牢度等;⑶经固色剂固色后,色变要小,不影响织物的色光,对手感影响小,便于生产控制;⑷固色剂要求安全性,不含毒,在储存和使用过程中不产生有毒和有害物质。 4.2固色机理 ⑴利用无甲醛固色剂分子中的阳离子基团和染料分子中的阴离子基团形成离子键结合,形成沉淀在纤维上,从而降低染料的水溶性,提高染色织物的皂洗牢度、白底沾色牢度,固色剂分子的阳离子基团越多,阳离子性越强,则其固色后织物的皂洗牢度越好。 ⑵利用固色剂成膜性能,形成一层牢固的膜,将染料牢固的包覆在纤维表面,从而达到提高染色织物牢度,特别是摩擦牢度。 ⑶利用固色剂与纤维、染料间的分子间引力来增加固色剂的固着强度,从而提高染色牢度。 4.3 染色牢度优化剂M-2355性能及应用 4.3.1染色牢度优化剂M-2355性能 (1)染色牢度优化剂M-2355是一种能增进活性染料染色物湿牢度的无醛固色剂,外观为黄棕色透明粘稠液体,具备耐硬水、酸、碱、盐的特性,能改善湿牢度和水洗牢度,尤其是高于60℃以上的水洗牢度,而且基本不影响日晒牢度和色光的变化。 (2)染色牢度优化剂M-2355能与染料阴离子结合,水溶性基团被封闭,生成较大的难溶性化合物而沉淀到纤维上,从而提高染色物的耐洗牢度。针对环保要求,限制工厂的用水及污水排放,很多工厂达不到充分水洗条件。根据客户对成品的水泡和多纤维沾色牢度的要求,通过对染色牢度优化剂M-2355合理利用,深色水泡牢度较浅,多纤维沾色实验基本都在3.5级以上,能明显改善布面牢度,满足客户需求。 4.3.2 染色牢度优化剂M-2355的应用 (1)浸渍法 先将染色织物充分的漂洗,去除残存的染料、盐及碱,以保证后续的固色效果,把固色剂放入副缸后用自来水常温稀释,皂洗洗净后的面料及纱线用染色牢度优化剂M-2355在pH为5.5-8、温度为50-70℃下处理15-20min,注意在升温前加入固色剂运转后逐渐升温,固色剂的用量取决于颜色的深浅,建议用量如下: 浸渍法:0.5~1% (o.w.f) (2)浸轧法 取定量固色剂产品先放入固定容器化稀,放入工作液,染色布→室温,二浸二轧固色剂工作液→烘干(160℃)。用于后整理工艺中,也可与非、阳离子的柔软剂同时使用。建议用量如下: 浸轧法:5~10g/L 根据染厂工艺、设备、操作方便和节约成本来说,大部分染厂基本都选用浸轧法为主,根据不同的固色剂用量,选择确定最佳产品用量。 水泡牢度:常规家庭洗涤对纺织品颜色的影响即耐泡水色牢度,是评价纺织品质量优劣的一个重要指标。目前,国家还未有相关测试标准,致使各生产企业没有测试标准可依,以致各自采用不同的测试方法进行耐泡水色牢度的测定,测试方法较多,基于染厂和染厂加工客户综合考虑,观察工作液色度因无统一标准,把经过固色后的织物放入配好的工作液,通过工作液的深度比较,来判定固色剂的效果。 皂片5g/L,色布1g ,60℃*5min,浴比 1:50。 色牢度测试 多纤维沾色牢度:按GB/T3921.3《纺织品 色牢度试验 皂洗牢度》进行测试。取40mm*100mm试样一块,正面与一块40mm*100mm多种纤维贴衬织物相接触,沿一短边缝合,形成一个组合试样。将组合试样放在容器内,注入50ml、60℃皂洗液,浴比为50:1,组合试样在红外线小样机60℃处理30min,取出组合试样,用冷三级水清洗两次,然后再流动的冷水中冲洗10分钟,脱水机脱干,展开组合试样,使试样和贴衬仅由一条缝线连接,悬挂在不超过60℃的空气中干燥,然后用沾色样卡评定贴衬织物的沾色牢度。

从上数据分析对比得出结论:固色剂在较少用量情况下能明显提升多纤维沾色,当然并非用量越高越好,通过小样试验来确定牢度效果好,手感影响较小的最佳用量,综合考虑4#小样最符合客户要求又节约成本。通过试验表明用量超过一定范围以后,既固色剂用量超量的情况下,会造成染料解吸发生,色牢度下降,合理的选择用量是非常有必要的。 5 固色物的回修工艺 碱性条件下: 剥固剂M-296 1~3g/L 液碱(30%) 8~10g/L 温度 85℃ 时间 20min 洗净后,可以再染色(因碱性条件下,造成剥固不均匀,染色加料后造成布面色花,一般不推荐使用)。 酸性条件下: 醋酸 2g/L 渗透剂 1g/L 温度 85℃ 时间 20min 酸性条件下处理后,活性染料加色,布面较好。 参考资料: [1]高淑珍.常江.染料化学.哈尔滨.哈尔滨工程大学出版社.2009.9.158-175 [2]赵涛.染整工艺与原理.北京.中国纺织出版社.2020.1.65-103 [3]国际GB/T3921.3-1997纺织品色牢度试验耐洗牢度 |

.png)