|

|

|

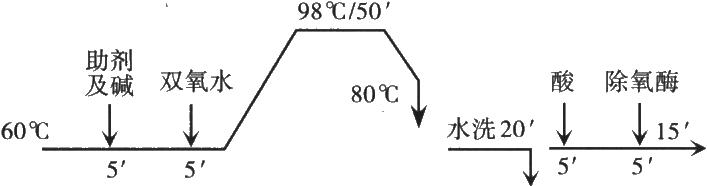

涤棉针织物涤漂一浴系列工艺实践2022-08-05袁 钱 叶巧玲 陈银丰 浙江银河印染有限公司 袁 钱 叶巧玲 陈银丰 摘要:针对涤漂一浴工艺应用过程中存在的分散染料上色不稳定、氧漂白度不够、颜色不鲜艳等实际问题。提出通过合理选择分散染料组合和涤漂一浴助剂,并按色系归类制定涤漂一浴系列工艺,不仅提高了涤漂一浴工艺的适用性可行性,而且产品质量与传统工艺相同、能耗指标明显下降。 关键词: 涤漂一浴;氧漂白度;重现性;鲜艳度 0前言 近几年国家实行供给侧改革,原材料价格不断上涨,生产要素成本持续上升,而印染企业在生产过程中会消耗大量的水、电、汽和染化料,这将对印染企业的发展产生极大的影响,印染企业只有走绿色节能发展道路,注重生产精细化管理,进行工艺优化,降低成本,减少排放,才能可持续发展。面对节能减排的新形势要求和快节奏的订单交期要求,公司设备部门进行了设备升级改造,引进德科第五代顺流染色机,不仅单缸产量达到6吨,而且独有的缸内回用清洗技术,较常规气流染色机节水50%以上。在设备节能高效的基础上,公司生产技术部门还实践落实了各项节能减排短流程创新工艺。现结合企业生产实践,介绍涤漂一浴工艺,供印染企业参考交流。 传统涤棉针织物氧漂和染涤工序分两步做,工艺质量稳定,但时间长,水电汽消耗大,因此开发涤漂一浴工艺意义重大。在制定涤漂一浴工艺前,对企业使用的分散染料染色性能要有全面了解,才能制定出行之有效的涤漂一浴工艺。普通分散染料染色PH值一般要求在4.5-6.5,耐碱性较差,耐碱性氧漂稳定性更差;而可碱性染色分散染料,如:龙盛ALK系列,这类染料是专门为涤漂一浴工艺开发的,虽然其耐碱性氧漂普遍优于普通分散染料,但由于色谱不是很全,色谱中没有鲜艳的湖兰色和浅鲜三原色染料,整体色光偏暗,使用受到限制。实际生产中,部分鲜艳颜色还是要使用普通分散染料,比如中高温型分散染料BB兰,W-4G嫩黄,S-GL翠兰,SE-3R黄等,中低温分散染料FB红、2BLN兰、H4G-FS大红等以及ACE浅色分散染料,这些染料颜色鲜艳度高于碱性染色分散染料,但耐碱性氧漂稳定性差,所以我们从众多涤漂一浴助剂中优选雅可赛TCB,其染浴PH值在5-6,对大部分普通分散染料色光和深度影响较小,而且处理涤棉针织物白度和毛效与传统工艺接近。另外涤棉针织物需要氧漂的颜色主要集中在浅色和中色、桔黄、宝兰、大红、翠绿、湖兰等色系,而且各色系的颜色鲜艳程度不同,所以对氧漂白度要求也有所不同,如果只使用一种染化料或一种工艺方法,则工艺适用性降低,很难推广应用。实践证明,采用按色系制定涤漂一浴系列工艺,针对性强,符合各染料组合染色性能,有利于解决涤漂一浴工艺应用过程中存在的染料上色不稳定、氧漂白度不够、颜色不鲜艳等实际问题。 1实验材料和设备 1.1材料:T/C毛圈布(涤65%棉35%),C+TC毛圈布(棉80%涤20%),C/T毛圈布(棉65%涤35%)。 1.2设备仪器:datacolor800测配色仪,厦门瑞比红外线小样机,厦门瑞比自动吸料系统,牢度测试仪,德科顺流染色机,盛格助剂自动计量输送系统。 2传统涤棉针织物先氧漂再染涤工艺 2.1工艺流程: 入布氧漂染涤还原待染棉(这里不展开叙述) 2.2助剂配方: 小样浴比1:8(单位g/l) 氧漂:双氧水6;液碱4;DS1130同浴除油剂0.5(简称除油剂);TF-125T精炼剂0.5(简称精炼剂);冰醋酸0.6;UTA656过氧化氢酶0.3(简称除氧酶)。 还原清洗:液碱2g/l,保险粉2%,冰醋酸0.3g/l(下同不展开叙述) 2.3传统氧漂、染涤还原工序的工艺曲线 第一步氧漂:

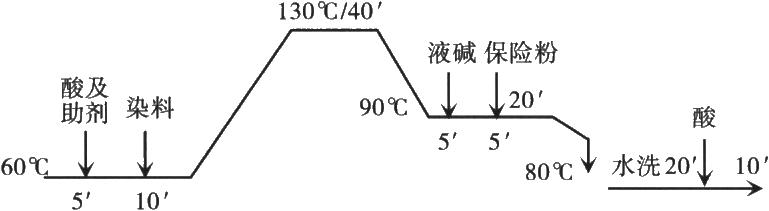

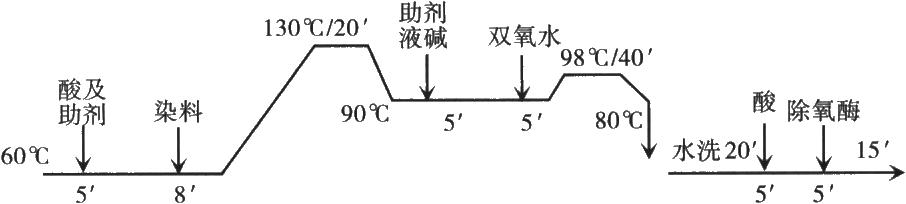

第二步染涤+还原清洗: 上述传统工艺分二步做耗时280min,工艺时间长能耗高,因此开发下列涤漂一浴工艺意义重大。 3 第一类151#涤漂一浴工艺,适合ACE型浅色系染料,总用量一般0.3%以下且含有ACE黄0.001%以上的非浅特鲜颜色,染色PH值4-9,匀染性好,重现性好,棉上沾色少,一般不用还原清洗,氧漂白度要求高(相对氧漂白度95%以上),耐碱性氧漂不好,染浴PH>7.5时上色骤然减少,所以选择TCB,染浴PH值5-6有利上色稳定,同时提高双氧水和TCB、精炼剂用量,有助于C65/T35、C+TC等含棉成分多坯布的棉黑籽去除,实测相对氧漂白度达到传统工艺的95-99%,基本符合高氧漂白度要求,部分不带ACE黄的浅特鲜色,小样环节颜色鲜艳度不符合要求的改用153#工艺。 3.1 工艺流程:

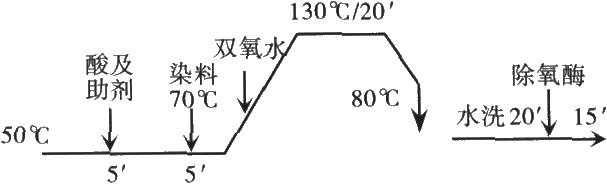

入布 加染料+涤漂一浴助剂 升温到70 ℃加双氧水 染涤升温保温130℃

降温80℃ 水洗除氧 3.2涤漂一浴助剂及用量:小样浴比1:8(单位g/l) 双氧水10; 雅可赛TCB 4(简称TCB); 精炼剂1; 除氧酶0.3。 3.3工艺曲线:

3.4染料配方举例 组合一浅粉:ACE分散红0.015 ACE分散黄0.003 冰醋酸0.2 组合二浅兰:ACE分散兰0.026 ACE分散红0.005 ACE分散黄0.002 冰醋酸0.2 3.5布面光洁度及白度比较、大小样重现性测试见表一、表二 表一 织物布面光洁度(棉籽)及白度值W(CMC2:1-D65)比较

备注:白度值是只放助剂不放染料经涤漂一浴工艺后电脑测试白度,相对氧漂白度是此工艺白度与传统工艺白度的比值(下同) 表二 第一类ACE型分散染料大小样重现性比较

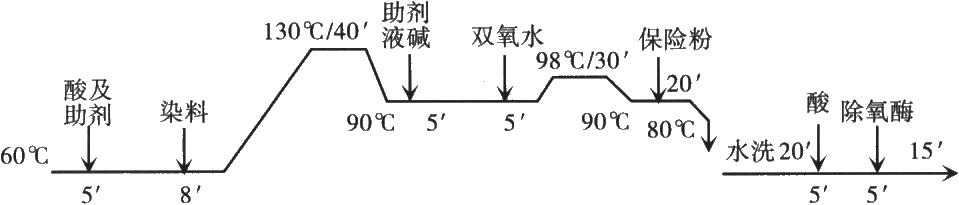

由表一可以得到与传统工艺对比光洁度白度符合要求,适合ACE浅色系涤漂一浴染色,由表四可以得到小样重现性DE在0.5以内,符合大货颜色生产要求,提高助剂用量解决氧漂白度问题。 4 第二类152#涤漂一浴工艺,适合中等白度色系,包含:中色系、红色系、桔黄系等需要氧漂但氧漂白度要求中等(相对氧漂白度85%以上)的普通分散染料颜色。中色系选择匀染性重现性较好的低温型分散染料:2BLN兰、FB红、E-GL黄;红色系选择2BLN分散兰、FB分散红、H4G-FS分散大红;橘黄系选择H4G-FS分散大红,SE-3R分散黄。这三组染料染浴PH值要求4.5-6.5,不能碱性氧漂,选择TCB,染浴PH值5-6,在弱酸性染浴中氧漂上色稳定性和大小样重现性较好,实测相对氧漂白度达到传统工艺的87-91%,达到中等白度要求。此色系染料为中低温普通分散染料若涤后氧漂则色牢度较差,不适合153#工艺,如果换碱性染色分散染料要注意匀染性、重现性、鲜艳度。 4.1工艺流程:

入布 加染料+涤漂一浴助剂 升温到70℃加双氧水 染涤升温保温130℃

降温90℃ 还原清洗 降温80℃水洗除氧 4.2涤漂一浴助剂及用量:小样浴比1:8(用量g/l) 双氧水6;雅可赛TCB 3;精炼剂0.5;冰醋酸0.6;除氧酶0.3 4.3工艺曲线:

组合一:中灰2BLN分散兰0.5 FB分散红0.12 E-3R分散黄0.3 冰醋酸0.5 组合二:红色2BLN分散兰0.002 FB分散红2.1 H4G-FS分散大红 1.5 冰醋酸0.5 组合三:桔红SE-3R分散黄0.8 H4G-FS分散大红1.2 冰醋酸0.5 4.4布面光洁度及白度比较、大小样重现性测试见表三、表四 表三 织物布面光洁度(棉籽)及白度值W(CMC2:1-D65)比较

表四 第二类分散染料大小样重现性比较

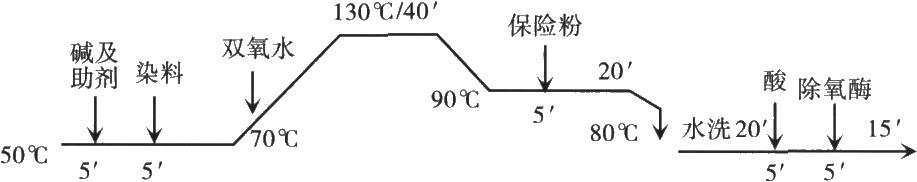

由表三可以得到与传统工艺对比光洁度白度符合要求,适合中等鲜艳度颜色涤漂一浴染色,由表四可以得到小样大货重现性DE在0.8以内,符合大货颜色生产要求。 5 第三类涤漂一浴二步工艺,按有无还原清洗细分为浅特鲜153#(无还原)和中深鲜154#工艺(有还原),适合超高白度要求(相对氧漂白度98%以上)且PH值敏感的鲜艳色系,需要碱性氧漂达到鲜艳度,但又耐碱性氧漂差的鲜艳分散染料,碱性染色分散染料无此染料,如:BB兰、SF-B红;S-GL分散湖兰、W-4G分散嫩黄等鲜艳染料,染浴PH值要求4.5-5.5,若选择雅可赛TCB,并用冰醋酸调节染浴PH值4.5-5.5有利上色,但酸性浴下涤漂一浴氧漂白度又不理想,很难达到颜色鲜艳度要求,若提高PH值来改善氧漂白度,而BB兰、W-4G分散嫩黄耐碱性氧漂稳定性又极差,基本不上色,因此需一浴二步工艺,实测相对氧漂白度达到传统工艺的99-100%,达到高白度要求,一浴二步工艺不仅解决染料上染不稳定的问题,同时减少换缸氧漂的切换时间和升降温时间。 5.1涤漂一浴二步工艺流程

入布 加染料 染涤 升温保温 降温90℃ 加漂底料

升温98℃保温 降温80℃水洗或还原清洗后降温80℃水洗 酸洗除氧 5.2涤漂一浴助剂及用量:小样浴比1:8(单位g/l) 双氧水8; 液碱5;除油剂0.5;精练剂0.5;冰醋酸0.6;除氧酶0.3。 5.2.1 153#浅鲜涤漂一浴二步工艺,适合浅鲜涤后不排脚水直接漂棉不需要还原,白度要求高的浅湖兰或ACE型浅特鲜色。具体工艺:降温到90℃排压,选择附加工艺“染涤后直接漂底”,然后依次加入助剂,再加双氧水,升温到98℃保温40分后水洗酸洗除氧。工艺曲线如下: 5.2.2 154#中深鲜涤漂一浴二步工艺,适合中深鲜色涤后不排脚水先漂棉后再还原,白度要求高的高牢度宝兰、翠绿。具体工艺:降温90℃排压,选择附加工艺“染涤后直接漂底还原”,然后依次加入助剂,再加双氧水,升温到98℃保温30分,再降温到90℃还原清洗。工艺曲线如下: 5.3染料配方举例: 组合一浅兰153#工艺 ACE兰0.02 冰醋酸0.2 组合二浅湖兰153#工艺:S-GL分散湖兰0.1 2BLN分散兰0.02 冰醋酸0.6 组合三翠绿154#工艺: S-GL分散湖兰1.5 W-4G分散嫩黄0.7 冰醋酸0.6 组合四宝兰154#工艺: BB分散兰2 FB分散红0.008 冰醋酸0.6 5.4布面光洁度及白度比较、大小样重现性测试见表五、表六 表五 织物布面光洁度(棉籽)及白度值W(CMC2:1-D65)比较

表六 第三类分散染料大小样重现性比较

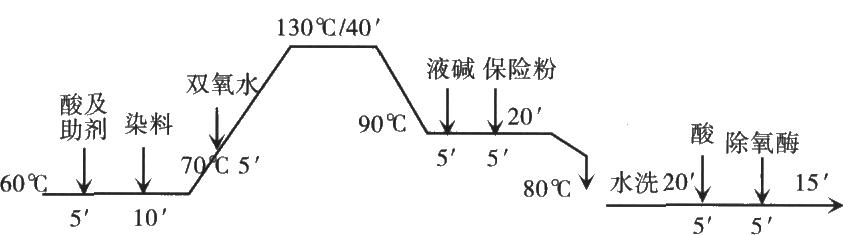

由表五可以得到与先漂棉再染涤工艺对比光洁度OK白度OK,适合高鲜艳度色系涤漂一浴工艺,由表六可以得到小样大货重现性DE在0.7以内,符合大货颜色生产要求。 6第四类155#碱性涤漂一浴工艺,适合有碱性染色分散染料的企业,其耐碱性氧漂较好,如龙盛ALK分散染料,由于没有湖兰和浅鲜染料,除ALK大红色光与H4G-FS大红接近,其余染料的色光偏暗,所以以中等鲜艳度又需要氧漂的红色和宝兰、中色为主。通过加入液碱3g/l,控制PH值在10-11(超过11色浅明显),适合发挥双氧水的漂白效果,实测相对氧漂白度达到传统工艺的94-97%,已经符合并超过中等白度要求,且染料上色稳定。 6.1碱性涤漂一浴工艺流程:

入布 加染料+涤漂一浴助剂 升温到70℃加双氧水 染涤 升温130℃

降温90℃还原清洗 水洗酸洗除氧 6.2涤漂一浴助剂及用量;小样浴比1:8(用量g/l) 双氧水6; 液碱3; 精炼剂0.5; 冰醋酸0.6; 除氧酶0.3 6.3工艺曲线:

6.4染料配方举例 组合一宝兰:ALK兰1.5 ALK艳红0.05 组合二红色:ALK兰0.05 ALK艳红1.5 ALK大红0.8 组合三中兰:ALK兰0.26 ALK艳红0.005 6.5布面光洁度及白度比较、大小样重现性测试见表七、表八 表七 织物布面光洁度(棉籽)及白度值W(CMC2:1-D65)比较

表八 第四类分散染料大小样重现性比较

由表七可以得到与先氧漂再染涤工艺对比光洁度白度符合要求,适合中等鲜艳度碱性染料涤漂一浴工艺,由表八可以得到小样大货重现性DE在0.4以内,符合大货颜色生产要求。 7 结果与讨论: 表九 德科顺流染色机涤漂一浴工艺与传统工艺耗能耗时比较

备注:水价(清水+污水处理)6.6元/m3,电价:0.8元/度,蒸汽价:220元/m3。 表十 涤漂一浴工艺氧漂白度要求比较和定型前色牢度测试

备注:*试验颜色是适用色系的具体应用举例,除155#工艺使用碱性分散染料外,其余151-154#工艺为普通酸性染色分散染料。 结论: 1)由表九可以得知151-155#系列涤漂一浴工艺吨布综合平均节能420元,其中:节水30m3/198元;节电142度/114元;节汽0.5m3/110元;按2021年涤漂一浴工艺项目统计6000吨计算,为企业节约成本252万,同时吨布综合平均节时98min,相当于一台1吨染缸节省9800小时,按一天3吨计算,创造弹性产能约1225吨。由于涤棉针织布需氧漂订单越来越多,相较于传统二浴工艺,涤漂一浴工艺在染色时的水电气用量大幅降低,节能效果明显,成本大幅降低,节能的同时可以节省染缸工艺生产时间,减短交货时间周期,提高设备产能,具有节水、节电、节汽、节时的特点。 2)由表十可以得知通过色系归类制定涤漂一浴系列工艺,解决了各个色系的工艺适用性问题,而且涤漂一浴系列工艺小样同步使用涤漂一浴一步助剂,并通过厦门瑞比自动吸料系统精确吸料,使小样重现性提升。同时在染色机上预存相应工艺,车间按工艺步骤精确操作,并由盛格助剂自动计量输送系统精准送料,确保产品布面光洁度和颜色鲜艳度、色牢度等大货质量指标稳定,与传统二浴工艺质量相当,是印染企业值得推广的节能工艺之一。 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||