|

|

|

基于定量压轧技术的活性染料轧-烘-轧-焙蒸连续染色工艺2021-03-22东莞市金银丰机械实业有限公司 李 智 梁 芳 等 广东 摘 要:本文通过自制的定量压轧工艺装置和无逸散焙蒸装置,对活性染料的轧-烘-轧-焙-蒸连续染色工艺进行了初步的探讨,工艺流程中,活性染料和碱剂均在低轧余率的前提下定量压轧施加,且在碱剂施加完成之前活性染料与碱剂互不接触。结果表明,选择适宜的定量压轧设备和焙蒸装置,在活性染料轧余率30%—60%、烘干、碱剂轧余率20%—40%的条件下焙蒸固色,可实现棉织物少水洗染色及无盐染色。与传统轧-烘-轧-蒸工艺、无盐轧-蒸工艺相比,该新工艺可提高染料上染率,降低染料和碱剂的用量,完全不用无机盐,对染料和碱剂的选择范围较广,印染品质量达到传统工艺的水平,同时实现节约用水。 关键词:少水洗 轧余率 无盐 低碱 轧-烘-轧-蒸 无盐轧-蒸-焙蒸 0 前言 棉织物的染色加工是印染行业的重要加工产品,轧-烘-轧-蒸、无盐轧蒸均是其主要的染色工艺。传统的棉织物轧-烘-轧-蒸染色工艺中,在轧碱剂的时候为了防止活性染料脱落进入料槽,通常需要加入大量的无机盐,造成后续水处理的压力。在轧碱剂的时候,染料会在碱剂的料槽内水解,在轧完碱剂后的蒸化过程中,由于带液量较高,染料在碱性及高温条件下也容易发生水解现象,导致染料利用率偏低,产生浮色,增加水洗负担,染料的水解是造成活性染料轧-烘-轧蒸染色工艺中染料利用率不高、产生大量废水的重要因素。同时,在烘干和蒸化的过程中,由于轧余率较高,存在大量的自由水,容易导致泳移现象,影响产品品质。 现阶段棉织物比较流行的染色工艺是无盐轧蒸染色工艺,无盐轧蒸工艺的优点是流程短、无需使用无机盐,虽然无盐轧蒸工艺与冷轧堆染色一样,是将染料和碱剂通过比例泵施加,料槽很小,循环较快,在不使用无机盐的同时在一定程度上降低了染料的水解,但是同样也避免不了染料在料槽内水,以及在高轧余率、高温状态下的水解,导致染料利用率偏低,产生浮色,增加水洗负担,染料的水解同样也是造成活性染料无盐轧蒸染色工艺中染料用量偏高、产生大量废水的重要因素。同时,在烘干和蒸化的过程中,由于轧余率较高,同样存在大量的自由水,容易导致泳移现象,影响产品品质。 经验表明,在蒸化过程中如果织物的带液量过低(低于30%),容易造成色花,这主要是由于织物的带液量低,蒸化箱内的饱和蒸汽遇冷后无序冷凝在织物表面,为达到带液量的平衡进而产生了泳移现象,所以传统的蒸化过程布料进入蒸化机之前的带液量大都在60%以上。 针对上述问题,为了减少带液量高而产生的染料水解问题,和蒸化阶段带液量低而产生的泳移问题,本项目开发了一种自制的定量压轧工艺装置和无逸散焙蒸装置,对棉织物依次进行活性染料定量压轧染液、预烘、定量压轧碱剂溶液,然后进行无逸散焙蒸固色的轧-烘-轧-焙蒸染色新工艺,可提高染料上染率,降低染料和碱剂的用量,完全不用无机盐,对染料和碱剂的选择范围较广,印染品质量达到传统工艺的水平,同时实现节约用水,并验证了该工艺的可行性。 1 试验部分 1.1 材料和仪器织物: 全棉机织物坯布(130g/m2) 染化料:活性染料:安诺素(上海安诺其集团股份有限公司),活性染料固色助剂(自制)。 仪器:定量压轧装置、拉幅定形机、无逸散焙蒸装置(东莞市金银丰机械实业有限公司)、FA2014N型电子天平(上海精密科学仪器有限公司)、SW-12型水洗色牢度仪(莱州市电子仪器有限公司)、Y5711型摩擦色牢度仪(莱州市电子仪器有限公司)。 1.2 染色工艺 1.2.1 传统无盐轧蒸染色工艺 活性染料处方: 安诺素藏青 20 g/L 安诺素深红 11.2 g/L 安诺素黄 8.8 g/L 固色碱剂处方: 氢氧化钠 10 g/L 纯碱 30 g/L 尿素 7 g/L 工艺流程:染料、碱剂分别溶解→比例泵分别注入料槽混合→织物浸轧混合液(轧余率65%)→蒸化固色→水洗→皂洗→水洗→烘干→性能测试评估 1.2.2 轧-烘-轧-焙蒸新工艺 染色处方: 安诺素藏青 16 g/L 安诺素深红 8.96 g/L 安诺素黄 7.04 g/L 活性染料固色助剂 20 g/L 工艺流程:活性染料溶解后注入自制的定量压轧装置→织物定量压轧染液(轧余率35%)→烘干→碱剂溶解后注入自制的定量压轧装置→织物定量压轧碱剂溶液(轧余率35%)→无逸散焙蒸固色→水洗→皂洗→水洗→烘干→性能测试评估 1.3 测试方法 耐皂洗色牢度按GB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》测定; 耐摩擦色牢度按GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》测定。 2 结果与讨论 2.1 活性染料的轧-烘-轧-焙蒸连续染色工艺的原理 2.1.1 定量压轧工艺装备原理 常规连续轧蒸染色工艺中染料会在料槽内遇碱水解,以及在轧后由于轧余率过高,活性染料在高温条件下水解,造成活性染料利用率变低,形成浮色,增加水洗负担。而新工艺中碱剂的施加是采用压轧的方式进行的,染料和碱剂只能在碱剂施加完成后才会接触,避免了染料在料槽内的水解,并且,由于轧余率较低,自由水很少,在焙蒸阶段活性染料的水解程度远低于传统工艺。 基于上述认知,本项目自制了一种定量压轧工艺装备,其轧余率可根据需要自由设定。

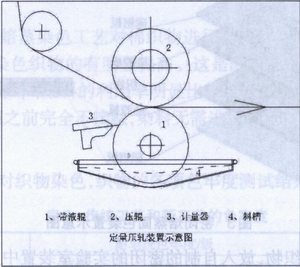

图1 定量压轧装置示意图 如图1所示,染料或碱剂溶液置于料槽内,调节计量器与带液辊之间的间隙和压力,控制压辊与带液辊之间的压力和间距,织物从压辊与带液辊辊之间经过,织物不需要进入料槽就能够得到定量的溶液。 2.1.2 无逸散焙蒸工艺原理 一定温度、湿度及压力条件下蒸汽对棉纤维具有溶胀作用,可提高染料与纤维反应、结合时所需的能量,有利于活性染料与纤维的结合,相对于布料而言常规蒸化过程是在相对开放的环境中进行的,利用饱和的蒸汽作用实现纤维的溶胀,实现染料在纤维内的扩散,所以该染色工艺能耗高,并且由于温度高、湿度大(带液量高)会导致染料水解,过高的带液量还会造成染料的泳移现象。 经验表明,在传统的蒸化过程中如果织物的带液量过低(低于30%),也会容易造成色花,这主要是由于织物的带液量低,蒸化箱内的饱和蒸汽遇冷后无序冷凝在织物表面,为达到带液量的平衡进而产生了泳移现象,所以传统的蒸化过程布料进入蒸化机之前的带液量大都在60%-80%之间。

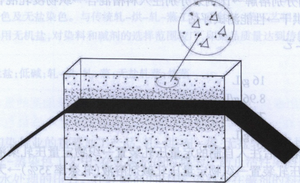

图2 常规蒸箱示意图 新工艺为了避免高带液量造成的水解和泳移问题,采用低带液量给液,布料进入蒸化机之前的带液量为35%左右,如果采用传统的蒸箱,很容易造成色花,影响品质,因此本项目自制了一种无逸散焙蒸工艺装备。 利用织物自身携带的定量的水分(35%的带液量)在封闭空间内受热产生蒸汽,不需要额外的蒸汽,定量的蒸汽被压制束缚在两层不透气的装置之间,染料、蒸汽/助剂只能存在于织物的组织结构的间隙里面,不会产生泳移现象,固色过程中染料、助剂和纤维均处于高温及湿热的状态,并且通过水、热、助剂的协同作用,达到增塑纤维和增加染料溶解的目的,有利于染料与纤维的结合,实现织物的焙蒸固色,同时避免了湿度过大(带液量高)造成的染料水解和泳移现象。

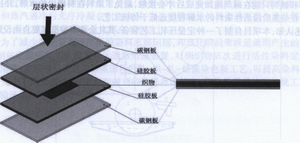

图3 密闭焙蒸固色装置示意图 如图3所示,将一定轧余率的织物,放入自制的密闭的实验室装置中进行固色处理,由于织物被压制于两层不透气的硅胶板之间,并且织物带液量低,产生的蒸汽有限,染料和蒸汽不会逸散出装置。 值得一提的是,虽然新工艺的带液量可以很低,但是新工艺在定量压轧了活性染料后经过了烘干过程,这个过程一方面是把水分烘干,利于后续碱剂的低带液量给液,同时起到了业内通常所说的透风作用,在这个过程中热风可以使坯布在前处理阶段所携带的双氧水等得到分解、挥发,消除了传统工艺中因双氧水等的残留而引起的色花现象,并使得染料与胚布有了一定程度的初步结合,利于后续的固色。 2.2 染色效果 2.2.1 轧余率对染色结果的影响 织物定量压轧染液后,进行无逸散焙蒸固色,轧余率会影响蒸化过程中密闭的蒸化空间内的绝对湿度。传统的浸轧方式,轧后织物的轧余率一般为65%,而新型的定量压轧装置轧后织物的轧余率可任意控制在25%—45%。减少轧余率,可有效避免染料的水解,提高染料的利用率,并且也有效地降低泳移现象。采用新型的定量压轧新工艺及无逸散焙蒸工艺对棉织物进行轧-烘-轧-焙蒸染色,测试不同轧余率下的染色结果,并与传统的无盐轧蒸染色工艺进行对比,结果如表1所示。 表1 轧余率对轧-烘-轧-焙蒸染色的影响

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||