|

|

|

小浴比短流程低温皂洗固色工艺实践2021-05-14严 涌 李金凤 刘凤珍等 广东德美精细化工集团股份有限公司 严 涌 李金凤 刘凤珍等 摘要:研究了电解质、温度等对不同类型皂洗剂皂洗效果的影响,对比了皂洗剂与固色剂的相容性,筛选出了在小浴比短流程工艺中皂洗效果好的皂洗剂。设计了一套低温小浴比短流程皂洗+固色工艺,并将该工艺应用于实际生产,提高了织物色牢度,降低了织物产生色渍色斑的概率,获得了较好的应用效果。 关键词:小浴比 短流程 皂洗 相容性 牢度 常规传统皂洗工艺一般在95℃左右皂洗,皂洗后需要进行多次水洗,充分洗除浮色后再进行固色,整个工艺耗时长、能耗高、水耗大。迫于环保压力,目前许多染整企业普遍采用小浴比、短流程皂洗固色工艺。该工艺在一定程度上起到了节能降耗的作用,但出现了皂洗不充分,浮色多,牢度差等问题。加大无醛固色剂用量可以改善织物牢度,但大量浮色会和固色剂形成色淀沉积到了织物上,容易造成织物日晒牢度变差、湿摩牢度难提升等问题。此外由于皂洗后水洗不充分,工作液中会有大量的皂洗剂残留在工作液中,如果皂洗剂阴离子性太强很容易和后道固色剂、软片等发生反应,助剂从工作液中析出,容易粘附在织物上,助剂在织物上分布不均极易引起布面色斑、色渍等问题。由于后道后整理助剂的增深作用,过定形机后布面色斑、色渍问题会更加明显。为此,结合现实情况和需要,探讨了小浴比短流程皂洗工艺中不同类型皂洗剂对深色织物的皂洗效果,确定了一套适用于低温小浴比短流程皂洗+固色的工艺方案。并将该套方案运用于实际生产,实现节能减排的同时保证了织物的色牢度,降低了色斑色渍等疵病的概率,提高了生产效率,节约了生产成本,产生了可观的经济效益。 1 试验 1.1 材料 织物:32s纯棉双面半漂布,32s大红色纯棉针织布(5%活性大红HE-3B+4%活性橙HE-R染色,自染),32s翠蓝色纯棉针织布(8%活性翠蓝KN-G染色,自染)。 试剂:冰醋酸(AR,西陇化工)、纯碱(AR,西陇化工)、元明粉(AR,西陇化工)、市售皂洗剂A(阴非离子)、市售皂洗剂B(阳离子)、防沾色皂洗剂DM-1522、防沾色皂洗剂DM-1572、非离子皂洗剂DM-1578、低温皂洗粉DM-1543、无醛固色剂DM-2514H、亲水白软油(以上均由德美精细化工集团股份有限公司)。 仪器:Rapid染色小样机(瑞比精密机械有限公司)、实验室pH计(瑞士Mettler-Toledo公司)、Ultra-Scan VIS分光测色仪、101A-3型电热鼓风干燥机。 1.2 染色工艺 染色配方: 活性染料/%(omf) X 元明粉/(g.L-1) 90 纯碱/(g.L-1) 20 浴比1:10,40℃入染,2℃/min升温至设定温度,保温60min,水洗烘干。 1.3 皂洗工艺 常规高温皂洗工艺:皂洗剂0.5-1.0 g/L,浴比1:10,95℃×20 min,水洗脱水,烘干。 低温小浴比短流程皂洗工艺:皂洗剂0.5-1.0 g/L,浴比1:5,60-80℃×20min,水洗脱水,烘干。 1.4 固色工艺 固色配方: DM-2514H/(g.L-1) 0.5-1.0 浴比1:5,升温至40℃,保温20 min,取出布样,脱水,烘干。 1.5 测试 1.5.1 水泡牢度测试 浴比1:50,汰渍无磷洗衣粉5.0 g/L,水温70℃搅拌1 min,对比水中落色。 1.5.2 耐皂洗色牢度 耐洗色牢度参照GB/T 3921.3-2008。 2 结果与讨论 2.1 电解质对皂洗效果的影响 活性染料染色需要加入大量的元明粉作为促染剂才能保证染料有效上染。小浴比短流程工艺一般排液后进行两道水洗,第三道酸中和,之后排液进水高温皂洗。由于浴比小(通常为1:5或6)、织物带液率高(通常为250%),每次排液只能将一半左右的残液排出缸外,皂洗时会有大量的元明粉等电解质残留在皂洗剂工作液中。电解质是影响皂洗效果的重要因素,因此采用常规高温皂洗工艺,向不同类型皂洗剂工作液中加入元明粉电解质,皂洗后测试织物耐皂洗色牢度,研究了电解质对不同类型皂洗剂皂洗效果的影响,结果如表1所示。 表1 不同电解质条件下的耐皂洗色牢度

由表1可知,工作液中元明粉(即电解质)含量越高,皂洗剂皂洗效果越差,其中皂洗剂B皂洗效果受元明粉的影响相对较小。其它皂洗剂皂洗效果受元明粉的影响较大,但DM-1543由于本身皂洗效果好,即使在元明粉10g/L时仍能达到较好皂洗效果,此时皂洗效果好于皂洗剂B。 2.2 皂洗剂与固色剂相容稳定性 短流程工艺:皂洗排液后一般洗,一道热水和一道冷水洗,再进行下一步固色、过软。由于浴比小、水洗次数少,会有大量皂洗剂残留于固色剂工作液中。如果皂洗剂与后道阳离子固色剂相容性不好很容易和固色剂反应,使固色剂在布面分布不均匀,引起色斑、色渍等问题,定形机浸轧硅油时色渍色斑等问题会更加明显。只有皂洗剂与固色剂相容稳定性好才能减少小浴比短流程工艺中织物疵病产生的概率,保证整个生产顺利进行,提高生产效率。因此研究了不同类型皂洗剂与固色剂的相容稳定性,结果如表2所示。 表2 皂洗剂与固色剂相容稳定性

注:皂洗剂原液与固色剂原液1:1混合观察相容稳定性。 由表2可知,不同离子性的皂洗剂与阳离子固色剂的相容稳定性有差异。阴离子型皂洗剂与固色剂相容稳定性差,原液直接接触会生成白色粘稠物。阴非离子皂洗剂与固色剂相容稳定性稍好,但仍会出现分层等不稳定现象。阳离子或非离子皂洗剂与固色剂相容稳定性最好,原液接触基本稳定。因此可以推测阳离子皂洗剂B或非离子皂洗剂DM-1578、DM-1543与后道固色剂等阳离子助剂相容性好,产生色渍、色斑等疵病的风险小,适合小浴比短流程皂洗工艺。 2.3 温度对皂洗效果的影响 皂洗温度是影响皂洗效果的重要因素,皂洗温度越高皂洗效果一般越好。使用与固色剂相容稳定性好的皂洗剂B、DM-1578、DM-1543分别在80℃、95℃条件下进行皂洗,其中皂洗剂用量为1.0g/L结果如表3 所示。 表3 不同温度下的皂洗效果

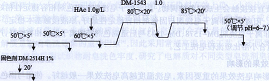

2.4 低温小浴比短流程皂洗工艺设计及应用 根据DM-1543性能特点设计了中低温小浴比短流程皂洗工艺曲线。皂洗时电解质对皂洗效果的影响大,深色织物染色时一般加元明粉90 g/L、纯碱20 g/L。以浴比1:5的染缸来算,排液后织物一般自然带液250%左右,排液一次盐碱含量减少一半。皂洗前进行两道水洗一次中和再皂洗,可保证皂洗时工作液中盐碱含量小于10g/L,此时DM-1543可发挥较好皂洗效果。在皂洗后道设计了一道热水洗,此时利用DM-1543残留等同于又做了一次低温皂洗,充分利用了皂洗剂的皂洗作用。并将设计好的工艺流程应用于佛山某染整厂,获得了理想的皂洗效果,水泡牢度差、色渍色斑等问题得到明显改善。具体工艺流程如下图所示,试验结果如表4所示。 2.4.1 染色材料 2125#32s精棉拉架珠地布(大红) 2.4.2 染色配方

2.4.3 皂洗工艺曲线

2.2.4 测试结果

3 结论 (1) 低温皂洗剂DM-1543皂洗效果好,工作液中电解质含量低于10g/L时,在低温条件下具有很好的皂洗效果,可以节省生产能耗,提高生产效率。 (2) DM-1543属于非离子皂洗剂,与后道阳离子助剂相容性好。可以明显降低织物由于助剂相容性问题产生的色渍色斑等问题。 (3) 将DM-1543应用于低温小浴比短流程皂洗+固色工艺中DM-2514H配合使用,可以解决大红等深色织物水泡牢度差、织物色渍色斑等问题。实际生产表明,深色织物水泡牢度可达4级以上。 参考文献: [1] 胡啸林.活性染料低温皂洗工艺[J].印染,2010,36(018):25-27. [2] 姜佳丽,曹永恒,龚佳佳,等.活性染料低温皂洗剂的应用研究[J].印染助剂,2013(8):43-45. [3] 刘应东.低温皂洗技术在活性染料小浴比染色中的应用[D]. 2015. [4] 唐人成,常新亮,蒋珠红,等.影响活性染料染色物皂洗效果因素的探讨[J].印染助剂,2008,025 (001):16-19. [5] 吕小兰,陈建芳,李为,等.低温皂洗剂DM-1543的应用与实践[J].印染助剂,2017(9). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||