|

|

|

低强损高白度羊毛针织物的冷堆漂白工艺研究2021-10-08陈临静 范雪荣 高卫东 袁久刚 江南大学生态纺织教育部重点试验室 陈临静 范雪荣 高卫东 袁久刚 摘要:目前常用于羊毛漂白的方法有过氧化氢氧化漂白和过氧化氢与还原剂结合使用的氧化/还原漂白,这些工艺均需在较高温度和较高pH值下进行,对羊毛的损伤较大,且使用还原剂处理后的羊毛织物易泛黄,因此本文研究了羊毛针织物的冷堆漂白工艺。通过试验分析pH值、室温活化剂836A用量、温度以及漂白时间等对羊毛白度和强力的影响,从而确定了羊毛针织物冷堆漂白的最佳工艺。结果表明,羊毛的漂白效果随着pH值、温度 及时间等因素的变化而变化。羊毛针织物冷堆漂白的最佳工艺是30%过氧化氢200ml/L,室温活化剂836A 0.05g/ L,协同增效剂290B 2.5g/L,焦磷酸钠2.Og/L,JFC 2.Og/L,PH值为5.5,二浸二轧,轧余率为100%,室温(250C),堆置24h,羊毛织物白度为65.0,强损是2.37%。 由于生长环境的影响,天然的羊毛本身是黄色或浅黄色[1],而一些产品对织物的白度要求较高,因此需要对羊毛进行漂白处理[2]。目前国内外常用的羊毛漂白方法有氧化漂白、还原漂白和氧化/还原漂白,均需要在较高温度和较高pH值条件下进行,但这些方法对羊毛的损伤较大且处理后的羊毛白度不持久[3]。孙建敏等[4]采用过氧化氢/硫脲来漂白羊毛,与传统羊毛漂白工艺相比,该漂白工艺的漂白温度降至60℃,但白度有所降低;杨文秀等[5]使用过氧化氢一钨酸钠在酸性条件下漂白羊毛织物,处理后的羊毛出现微微泛红的现象,虽可以通过添加还原剂的方法使红色褪去,但手感变差;郭仕良等[6]使用二氧化硫脲来处理羊毛,漂白后的羊毛获得了较好的漂白效果,但漂白温度在50~60℃。因此需要探究一种低强损高白度的羊毛漂白方法,以提高产品质量。 冷堆工艺是将浸轧溶液后的布样室温放置24h 的低温长时间反应法,不仅节能,降低对织物的损伤,而且还可以提高织物的白度均匀性[7]。本文通过试验对低强损高白度羊毛针织物的弱酸性冷堆漂白方法进行研究。 1试验部分 1.1材料、试剂与仪器 材料 100%纯羊毛本色汗布(基础白度50.0)。 试剂 30%过氧化氢(国药集团化学试剂有限公司)、室温活化剂836A(自制)、协同增效剂290B( 自制)、渗透剂JFC(青岛优索化学科技有限公司)、焦磷酸钠(国药集团化学试剂有限公司)、碳酸钠(国药集团化学试剂有限公司)。 仪器 WSB-2白度计(上海昕瑞仪器仪表有限公司),HD026N+电子织物强力机(南通宏大试验仪器有限公司),pH计(梅特勒一托利多仪器(上海)有限公司)。 1.2试验方案 1.2.1冷堆漂白工艺 漂白处理采用30%的过氧化氢0~300ml/L,室温活化剂836A 0.01~0.20g/L,协同增效剂290B 2.5~l0.0g/L,JFC 2.0g/L,焦磷酸钠1~3g/L,PH值4~8,室温(25℃),时间6~48h,二浸二轧,轧余率100%,处理后的试样进行水洗,烘干,测试性能。 1.2.2常规氧漂工艺(浸漂) 30%过氧化氢(o.w.f.) 60% 硅酸钠(o.w.f.) 6% pH值 8~9 浴比 1:30 温度 80℃ 时间 1h 常规氧漂工艺曲线如图l所示。

1.2.3常规氧化/还原漂白工艺(浸漂) 30%过氧化氢 30mL/L pH值 7~8 浴比 1:20 温度 60℃ 时间 1h 漂毛粉(o.w.f.) 25% 浴比 1:20 温度 85℃ 时间 40min 常规氧化/还原漂白工艺曲线如图2所示。

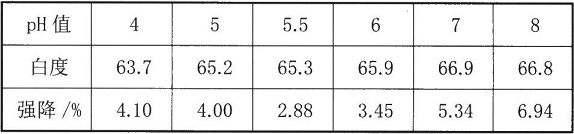

图2 常规氧化/还原漂白工艺流程 1.3测试 1.3.1白度 参照GB/T8424.2-1997《纺织品相对白度的仪器评定办法》,把所要测试的样品叠为四层,利用WSB-2白度计对织物白度进行测定,每个样品在不同的位置测试5次,取其平均值。 1.3.2强力 根据GB/T7742.1-20057《纺织品织物胀破性能第1部分,胀破强力和胀破扩张度的测定液压法》标准,采用HD026N+电子织物强力机测定不同条件处理后羊毛织物,取3组平行试样的平均值。 2结果与讨论 2.1 pH值对羊毛漂白效果的影响 羊毛的等电点在4.8左右,耐酸不耐碱,PH值在等电点附近可以降低对羊毛的损伤,PH值过高或过低均会在一定程度上对羊毛造成损伤,且会影响羊毛的漂白效果,因此需要探究漂液pH值对于羊毛漂白效影响。 首先固定漂白工艺条件:30%过氧化氢200mL/ L,室温活化剂836A 0.05g/L,协同增效剂2908 7.5g/ L,焦磷酸钠2.0g/L,JFC 2.0g/L,二浸二轧,轧余率100%,室温(25℃),时间24h,再改变pH值对羊进行漂白,试验得出pH值对羊毛漂白效果的影响见表1。 表1 pH值对羊毛漂白效果的影响

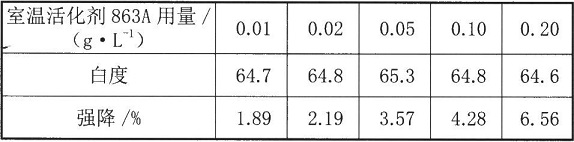

由表1可知,随着pH值的增大,羊毛白度先增大后减小,强力损失先降低后增大,在pH值为5.5时,强力达到最大值,强降最小。继续增大pH值,白度先提高后降低,强力明显下降,因此选择pH值为5.5。 2.2室温活化剂836A用量对羊毛漂白效果的影响 过氧化氢在低温、低pH条件下难以发挥漂白作用,通常需要在较高温度( >60℃)和碱性(pH>10)条件下进行漂白[8]。而室温活化剂836A的加入,通过活化过氧化氢,生成一种比过氧化氢氧化能力更强的过氧酸,可以达到更好的漂白效果,因此本文探究了不同用量的室温活化剂对羊毛漂白效果的影响。 首先固定漂白工艺条件:30%过氧化氢200mL/ L,协同增效剂2908 7.5g/L,焦磷酸钠2.0g/L,JFC 2.0g/L,pH值为5.5,二浸二轧,轧余率100%,室温(25℃),时间24h,再改变室温活化剂836A用量对羊毛进行漂白,室温活化剂836A对羊毛漂白效果的影响见表2。 表2 室温活化剂863A用量对羊毛漂白效果的影响

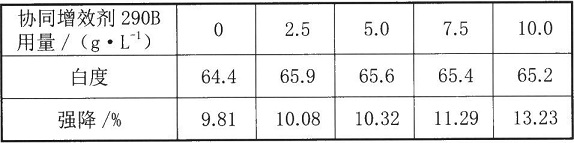

由表2可知,随着室温活化剂836A用量的增加,羊毛白度先增大后降低,强力不断下降,在室温活化剂836A用量为0.05g/L时,白度达到最大值。室温活化剂836A可以加速过氧化氢的分解,生成一种比过氧化氢氧化能力更强的过氧酸,从而提高漂白效果,但当室温活化剂836A的用量过大时,导致过氧化氢的分解过快,仅有一部分参与了有效分解,从而降低了过氧化氢的有效利用率。综合白度和强力,选择室温活化剂836A用量为0.05g/L 2.3协同增效齐11290B用量对羊毛漂白效果的影响 协同增效剂290B与过氧化氢反应也能生成一种过氧酸,该过氧酸具有比过氧化氢更强的氧化性,可达到更好的漂白效果,因此本文探究了不同协同增效剂的用量对羊毛漂白效果的影响。 首先固定漂白工艺条件:30%过氧化氢200mL/ L,室温活化剂836A 0.05g/L,焦磷酸钠2.0g/L,JFC 2.0g/L,pH值为5.5,二浸二轧,轧余率100%,室温(25℃),时间24h,再改变协同增效剂290B用量对羊毛进行漂白,试验得出协同增效剂290B用量对羊毛漂白效果的影响,见表3。 表3协同增效剂290B用量对羊毛漂白效果的影响

由表3可知,随着协同增效剂290B用量的增加, 强力不断下降,白度先增加后减小,在协同增效剂290B用量为2.5g/L的时候达到最大值,因此选协同增效剂290B的用量是2.5g/L。 2.4过氧化氢用量对羊毛漂白效果的影响 过氧化氢的漂白作用是自由基反应,它们具有较高活性,既能使纤维脆损,又能通过破坏羊毛纤维中色素的发色基团从而使其失色,达到漂白的目的[9]。在本试验中,过氧化氢除与活化剂生成过氧酸外,也会生成对羊毛损伤更大的自由基。随着过氧化氢用量的增加,氧化反应开始变得剧烈,当过氧化氢用量过大时,会导致羊毛损伤,手感变差,因此需要探究过氧化氢不同用量对羊毛漂白效果的影响。 首先固定漂白工艺条件:室温活化剂836A 0.05g/L,协同增效剂290B 2.5g/L,焦磷酸钠2.0g/ L,JFC 2.0g/L,pH 5.5,二浸二轧,轧余率100%,室温(25℃),时间24h,再改变过氧化氢用量对羊毛进行漂白,试验得出过氧化氢用量对羊毛漂白效果的影响,见表4。 表4 过氧化氢用量对羊毛漂白效果的影响

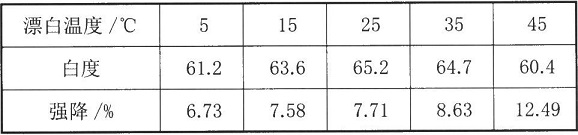

由表4可知,随着过氧化氢用量的增加,羊毛的白度不断提高,强力持续下降。当用量达到200mL/L 时,再继续增大过氧化氢的用量,羊毛的白度提高不明显,但强力损伤严重,因此选择过氧化氢的用量为200mL/L。 2.5漂白温度对羊毛漂白效果的影响 随着温度的变化,室温活化剂和协同增效剂会与过氧化氢发生不同程度的反应,当温度过低时,反应进行的不彻底,达不到预期效果;当温度过高时, 反应过于剧烈,使得羊毛织物被过度氧化,对羊毛的损伤较大,因此需要探究不同温度对羊毛漂白效果的影响。 首先固定漂白工艺条件:30%过氧化氢200mL/ L,室温活化剂836A 0.05g/L,协同增效剂290B 2.5g/ L,焦磷酸钠2.0g/L,JFC 2.0g/L,pH 5.5,二浸二轧,轧余率100%,时间24h,再改变漂白温度对羊毛进行漂白,试验得出漂白温度对羊毛漂白效果的影响,见表5。 表5 漂白温度对羊毛漂白效果的影响

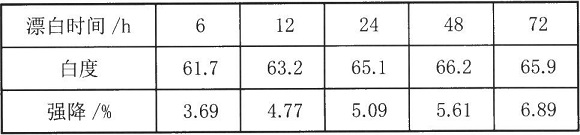

由表5可知,随着温度升高,提高了过氧化氢的分解速度,羊毛的白度提高但是强力不断下降,当温度为25℃时,白度达到最大值,继续提高温度,由于过氧化氢的分解速度过快,导致有效利用率下降,白度反而有所下降,而且温度越高对羊毛的损伤也越大,因此漂白温度以25℃为宜。 2.6漂白时间对羊毛漂白效果的影响 漂白时间对于反应的进行至关重要,随着时间的变化,反应进行的程度不同。因此需要探究不同时间对于羊毛漂白效果的影响。 先固定漂白工艺条件:30%过氧化氢200mL/L,室温活化剂836A 0.05g/L,协同增效剂290B 2.5g/ L,焦磷酸钠2.0g/L,JFC 2.0g/L,pH值为5.5,二浸二 轧,轧余率100%,室温(25℃),再改变漂白时间对羊毛进行漂白,试验得出漂白时间对羊毛漂白效果的影响,见表6。 表6漂白时间对羊毛漂白效果的影响

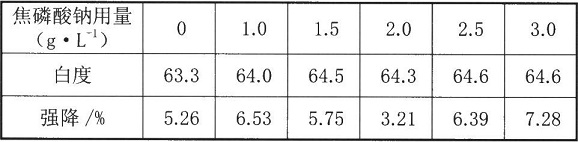

由表6可知,羊毛的白度随着漂白时间的延长而提高,但对强力影响不大。当漂白时间达到48h后,再继续延长漂白时间,羊毛白度不再增加,时间延长对强力的影响也不大,因此漂白时间选择为24h。 2.7焦磷酸钠用量对羊毛漂白效果的影响 焦磷酸钠在羊毛漂白工艺中的作用是吸附水中的重金属离子,降低其对过氧化氢的催化分解,使得过氧化氢得到有效的缓慢分解,因此需要探究不同焦磷酸钠用量对羊毛漂白效果的影响[10-12]。 首先固定漂白工艺条件:30%过氧化氢200mL/ L,室温活化剂836A 0.05g/L,协同增效剂290B 2.5g/ L,JFC 2.0g/L,pH 5.5,二浸二轧,轧余率为100%,室温(25℃),24h,再改变焦磷酸钠的用量对羊毛进行漂白,试验得出焦磷酸钠用量对羊毛漂白效果的影响,见表7。 表7 焦磷酸钠用量对羊毛漂白效果的影

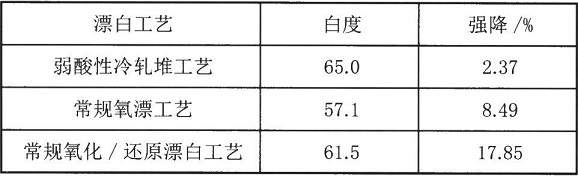

由表7可知,随着焦磷酸钠用量的增加,羊毛白度不断提高,在焦磷酸钠用量达到2.5g/L时基本达到最大值,再继续增大焦磷酸钠的用量,白度基本不变,这是由于焦磷酸钠可以吸附漂液中的金属离子,降低这些金属离子对过氧化氢的催化能力,使得过氧化氢可以进行有效的缓慢分解。从表中的数据还可以得知,焦磷酸钠可以保护羊毛纤维,在2.0g/ L,时漂白羊毛强力损伤最小,因此选择焦磷酸钠的最佳用量为2.0g/L。 综上,过氧化氢冷轧堆漂白羊毛单因素优化工艺条件为:30%过氧化氢200mL/L,室温活化剂MH 0.05g/L,协同增效剂UN 7.5g/L,焦磷酸钠2.0g/L, JFC 2.0g/L,pH值为5.5,二浸二轧,轧余率100%,室温(25℃),时间24h。 2.8弱酸性冷轧堆工艺的漂白效果与常规工艺对比 比较弱酸性冷轧堆漂白最佳工艺与常规的氧漂工艺和常规氧化/还原漂白工艺的白度和强力,见表8。 表8 弱酸性冷轧堆工艺的漂白效果与常规工艺对比

由表8可知,与常规氧漂工艺相比,弱酸性冷轧堆漂白工艺处理后的羊毛白度高;与常规氧化/还原漂白工艺相比较,弱酸性冷轧堆漂白工艺处理后的羊毛损伤小,并且羊毛织物的手感柔软,织物表面绒毛保留较多,这是由于冷轧堆漂白工艺是在弱酸性条件下长时间缓慢进行的,整个反应体系较为稳定。 3结论 1.随着pH值的增大,羊毛白度先增大后减小, 强力先减小后增大,在pH值为5.5时,强力降低最小。 当pH过高时,由于过氧化氢分解过快导致其有效利用率下降。 2.室温活化剂836A可以与过氧化氢反应生成漂白能力更强的过氧酸,从而提高漂白效果,但当室温活化剂863A的用量过大时,导致过氧化氢的分解过快,仅有一部分参与了有效分解,从而降低了过氧化氢的有效利用率。 3.随着温度升高,加快了过氧化氢的分解速度,羊毛的白度和强力都会受到影响,当温度为25℃ 时,白度达到最大值。 4.羊毛的白度随着漂白时间的延长而提高,但强力不断下降。 5.随着焦磷酸钠用量的增加,羊毛白度不断提高,在焦磷酸钠用量达到2.5g/L时基本达到最大值,而强损最小,再继续增大焦磷酸钠的用量,白度基本不变,焦磷酸钠可以吸附漂液中的金属离子,降低这些金属离子对过氧化氢的催化能力,使得过氧化氢可以缓慢地进行有效分解。 参考文献: [1]杨文秀,张占柱.羊毛纤维漂白现状及发展方向[J]国际纺织导报,2013 (41):42-43. [2]邰文峰,石红,杨伟忠等.天然染料染色现状及其理论[J]印染助剂,2006(6):13-17. [3]祁珍明,郑成辉.羊毛漂白工艺研究[J]毛纺科技, 2009 (37):19-22. [4]孙建敏,李美真,李晓勤.羊毛低温漂白工艺优化[J] 印染,2018 (44):27-29. [5]杨文秀.酸性条件下羊毛(羊绒)H202漂白(脱色)活化剂的制备及应用[D].石家庄:河北科技大学,2012. [6]郭仕良,苏开弟,王旭光等二氧化硫脲漂白羊毛[J]毛纺科技,1985 (5):46-54. [7]范雪荣.纺织品染整工艺学[MJ.北京:中国纺织出版社,2006. [8]姚继明.过氧化氢活化剂氨基甲酰磺酸钠的制备与应用[J]印染助剂,2011(28):31-33. [9]杨栋糅,王焕祥.活化双氧水漂白体系新技术的近况( 一)[J]印染,2007,314 (7):47-51. [10]徐淑莺,邱玉桂.过渡金属离子在过氧酸漂白中的作用及控制[J]广东造纸,2000 (1):14-17. [11]魏玉娟,马笑飞,王硕.紫羊绒无磷脱色工艺研究[J]针织工业,2020,375 (1):48-52. [12]吴少新.螯合分散剂对双氧水漂白的影响[J]针织工业.2004 (2):97-98. |

.jpg)

.jpg)