|

|

|

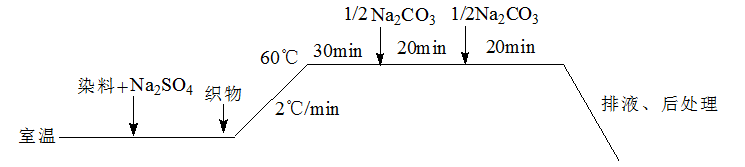

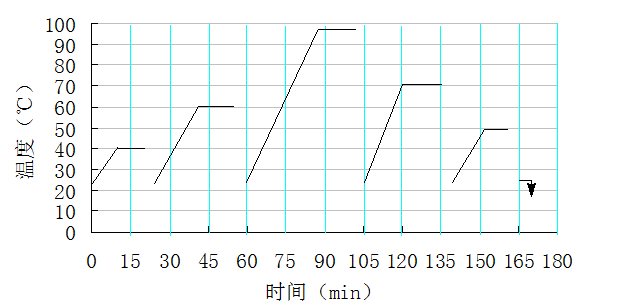

棉针织物活性染料染色低温后处理工艺棉针织物活性染料染色低温后处理工艺 浙江纺织服装学院染整技术研究所 王华清 夏建明 摘要:ReactEVO®是一种关于活性染料染色后处理的创新工艺,其创新性不仅体现在后处理的温度都是在不高于50℃的条件下进行的,而且减少水洗次数和后处理所需的时间,具有明显的节能、节水和省时的优势。文中探讨了ReactEVO®活性染料染色低温后处理工艺中TWE的用量、TWE处理温度、TWE处理时间等对棉针织物染色净洗效果的影响,并与传统皂洗后处理工艺进行应用性能的对比。结果表明,ReactEVO®后处理工艺与传统皂洗后处理工艺相比,具有更高的染色深度和相当的染色牢度。 关键词:ReactEVO®工艺; 活性染料; 棉针织物; 低温;后处理 0 前言 活性染料染色过程中易造成染料的水解,吸附在纤维上的水解染料和未与纤维结合的染料易形成浮色,严重影响染料的耐水洗和耐湿摩擦牢度[1-2]。因此活性染料染色后,需要选择适当的皂洗剂进行皂洗后处理,以提高产品的质量[3-5]。传统的皂洗后处理工艺大都是采用碱性皂洗剂,皂洗时布面的pH值为9-10,温度高达98-100℃,该条件易使活性染料发生断键[6],且高温皂洗前后要经过多次水洗,消耗大量的水,能耗过高,达不到节能减排的要求。针对以上情况,开发节能、节水的染色后处理工艺是当前需要解决的问题。本文主要研究ReactEVO®活性染料染色低温后处理工艺,并将其应用到生产实践中。 1 实验部分 1.1 实验材料 织物:32s纯棉针织汗布 药品:活性红3BSN、活性嫩黄HF-4GL、活性艳蓝KN-R、活性黑EB-G(浙江龙盛股份有限公司);ReactEVO® WBS、ReactEVO® PHR、ReactEVO® TWE(三义精细化工(苏州)有限公司);皂粉(市售)、元明粉、纯碱(均为化学纯)。 仪器:F&PAD-12型震荡式染色机(外商独资鹤山精湛染整设备厂有限公司)、Datacolor SF-600 测色配色仪(美国Datacolor公司)、Y571B型摩擦牢度仪(宁波纺织仪器厂)、SW-12D耐洗色牢度试验机(宁波纺织仪器厂)、UV-2100型紫外可见分光光度计(尤尼柯(上海)仪器有限公司)、pH酸度计等。 1.2 染色后处理工艺 1.2.1 染色工艺 (1)染色处方 活性染料(%,o.w.f): 4 Na2SO4(g/L): 60 Na2CO3(g/L): 20 浴比: 1:10 (2)染色工艺曲线

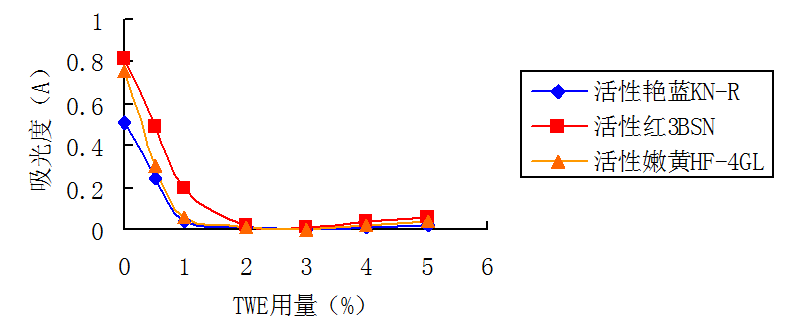

1.2.2 后处理工艺 (1)传统皂洗后处理工艺过程 染色→水洗→酸中和→高温皂洗(皂粉2g/L,98℃×20min)→热水洗→冷水洗2道。 (2)ReactEVO®后处理工艺过程 染色→水洗→ReactEVO® WBS洗(1g/L,50℃×20min)→ReactEVO® PHR中和(1g/L,50℃×15min)→ReactEVO® TWE洗(PHR用量1g/L,TWE用量为2%-5%,35℃-55℃,20min)。 1.3 测试方法 1.3.1 染色牢度的测定 按照GB/T 3921-2008《纺织品 色牢度试验 耐皂洗色牢度》中规定的方法测定皂洗牢度;摩擦牢度按照GB/T 3920-2008《纺织品 色牢度试验 耐摩擦色牢度》中规定的方法进行测试。 1.3.2 织物染色深度的测定 利用Datacolor SF-600 测色配色仪,测试织物的K/S值。 1.3.3 皂洗残液吸光度的测量 用UV2100型紫外可见分光光度计测定皂洗残液在相应染料最大吸收波长处的吸光度值A。 2 结果与讨论 在ReactEVO®后处理工艺中,使用了WBS、PHR及TWE三种助剂。WBS的作用仅是在溶液中分散水解染料,去除未固着的染料,相当传统工艺中的第一道水洗。PHR是一种有机酸的混合物,对纤维进行中和;TWE具有弱阳离子性,可与水解和部分水解染料反应生成亲纤维的活性物,该活性物与纤维产生稳定性的结合。所以,PHR和TWE的添加对工艺的皂洗效果有明显的影响,且二者之间存在着一定的相互作用。因此,本论文重点讨论PHR和TWE对活性染料染色后处理工艺的影响。 2.1 TWE用量和PHR用量对后处理残液吸光度的影响 在 PHR用量为1g/L时,采用不同用量的TWE,在45℃、20min的条件下进行皂洗处理,分别测试残液的吸光度A,实验结果见图1。

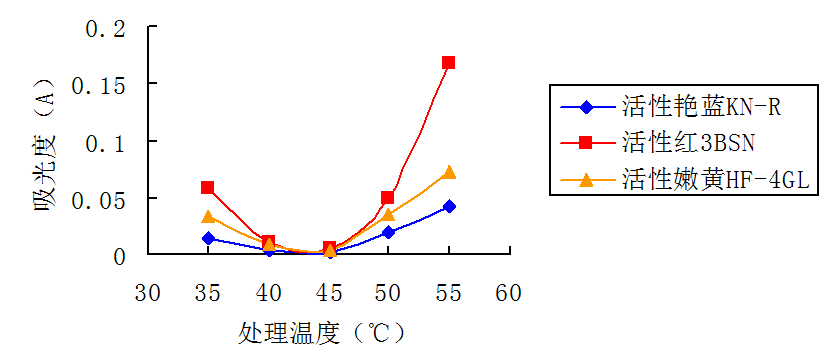

图1 TWE用量对后处理残液吸光度的影响 从图1中可以看出,随着TWE用量的增加,残液的吸光度逐渐下降,当增加到2%-3%时,溶液基本上呈现无色状态;当用量超过3%时,残液的吸光度又逐渐增大。这是因为TWE是具有一定活性的化合物,可与水解染料发生反应,生成亲纤维的活性物,该活性物可与纤维发生键合反应,生成高稳定性的结合,经适当用量处理后,溶液可呈现无色状态;由于TWE具有阳离子的特性,继续增加TWE的用量后,溶液中阳离子浓度升高,对阴离子染料的吸引力增强,从而将纤维上结合的浮色染料拉下水中,造成吸光度增加。因此,当PHR用量为1g/L时,TWE的最佳用量为2%-3%。 PHR是一种耐热型有机酸的混合物,可中和布面的碱性,可通过改变PHR的用量来调节溶液的pH值。在最后一浴的处理过程中,对酸比较敏感的染料,pH值控制在6-6.5,对酸不敏感的染料,pH值控制在5-5.5之间。因此,对酸比较敏感的染料,要适当的降低PHR的用量,增加TWE的用量,同样也可使溶液基本达到无色状态,此时TWE的用量范围为3%-5%。 2.2 TWE处理温度对残液吸光度的影响 在ReactEVO® TWE用量为3%、ReactEVO® PHR用量为1g/L时,在不同的温度下处理20min,分别测试残液的吸光度A,实验结果见图2。 图2 TWE处理温度对残液吸光度的影响 从图2中可以看出,随着温度的升高,残液的吸光度逐渐下降,当温度超过45℃时,溶液的吸光度又逐渐上升。这可能是因为温度较低时不利于TWE与水解染料发生反应,而温度较高时,不利于TWE和水解染料生成的亲纤维的活性物对纤维的吸附,同样也限制了与纤维的反应,导致溶液的吸光度又进一步增大。因此,合适的处理温度为45℃。 2.3 TWE处理时间对残液吸光度的影响 在ReactEVO® TWE用量为3%、ReactEVO® PHR用量为1g/L时,45℃下处理不同时间,分别测试残液的吸光度A,实验结果见图3。

图3 TWE处理时间对残液吸光度的影响 从图3中可以看出,随着处理时间的延长,残液的吸光度逐渐降低,当时间达到20min时,残液的吸光度趋于稳定,说明浮色染料基本上已经与纤维发生了结合。所以,合适的处理时间为20min。 2.4 ReactEVO® 染色后处理工艺与传统后处理工艺的比较 为了说明ReactEVO®活性染料染色低温后处理工艺的处理效果,我们选择了活性红3BSN、活性嫩黄HF-4GL、活性艳蓝KN-R三种三原色染料染色纯棉针织物,分别采用传统皂洗工艺和ReactEVO®新工艺处理染色织物,测试织物的K/S值和染色牢度,其结果如表1和2所示。 表1 传统皂洗工艺与ReactEVO® 后处理工艺K/S值对比

表2 传统皂洗工艺与ReactEVO®后处理工艺染色牢度对比

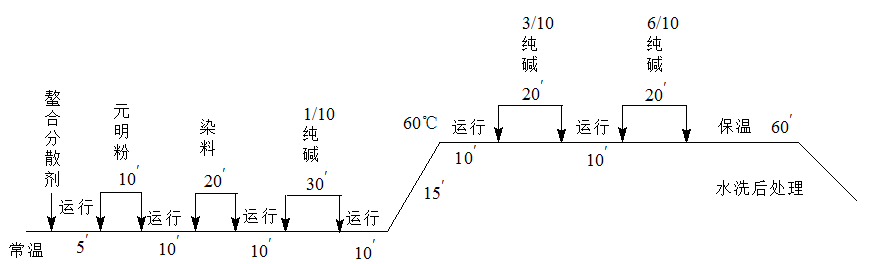

由表1和表2可知,和传统皂洗工艺相比,采用ReactEVO®工艺处理染色织物的K/S值有一定幅度的提高,且染色牢度完全相同。 3 生产实践 (1)染色处方 活性黑EB-G(%,o.w.f): 8 Na2SO4(g/L): 80 Na2CO3(g/L): 25 浴比: 1:10 (2)染色工艺曲线

(3)传统染色后处理工艺

图4 传统染色后处理工艺曲线图 (4)ReactEVO®后处理工艺

图5 ReactEVO®后处理工艺曲线图 根据图4和图5进行后处理后,测量染色织物的色牢度与染色深度,测试结果如表3所示。 表3 活性黑EB-G传统皂洗工艺与ReactEVO®新工艺的对比

实际生产结果进一步证实ReactEVO®后处理工艺比传统皂洗工艺具有更高的染色深度和相当的染色牢度。从图4和图5中可以看出,ReactEVO®后处理工艺能比传统皂洗温度降低50℃,可缩短加工时间70min,可节省2-3道水洗,具有节水、节能,提高生产效率的优势。 4 结论 (1)ReactEVO®染色低温后处理工艺的合理工艺条件为:WBS用量为1g/L;PHR中和水洗用量为1g/L;TWE处理时,PHR用量根据染料对酸的敏感性决定,对酸不敏感的染料,用PHR调节溶液的pH值为5.0-5.5,此时TWE的用量为2%-3%;对酸敏感的染料,用PHR调节溶液的pH值为6.0-6.5,此时TWE的用量为3%-5%。TWE合适的处理温度为45℃,合适的处理时间为20min。 (2)ReactEVO®染色低温后处理工艺与传统皂洗后处理工艺相比,具有更高的染色深度和相当的染色牢度。 (3)ReactEVO®染色低温后处理工艺具有节能、节水、省时的工艺优势。 参考文献: [1] 唐人成, 常新亮, 蒋珠红等. 影响活性染料染色物皂洗效果因素的探讨[J]. 印染助剂, 2008,25(1):16-19. [2] 姬海涛, 姚庆才, 陈小利. 皂洗剂HS-634的活性染色净洗工艺[J]. 印染, 2011,2:23-25. [3] Niramol S, Paitip T, Woranan N. Adsorption mechanism of synthetic reactive dye wastewater by chitosan[J]. Colloid Interface Sci., 2005,286:36-42. [4] Xue x, Li L, He J. The performances of carboxymethyl chitosan in wash-off reactive dyeings[J]. Carbohydr.Polym., 2009,75:203-207. [5] George Z K, Nikolaos K L. Reactive and basic dyes removal by sorption onto chitosan derivatives[J]. J.Colloid Interface Sci., 2008(11):1-8. [6] 钟少锋, 傅越江, 王黎明, 等. 低温皂洗剂JY-1103D[J]. 印染, 2011,7:37-39. 作者简介: 王华清,副教授,电话13586518095,研究方向:新型染整技术。邮箱:1252599195@qq.com |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||