|

|

|

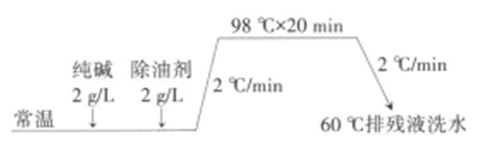

改善深黑色涤/氨针织物色牢度的超声波水洗工艺改善深黑色涤/氨针织物色牢度的超声波水洗工艺 广东德润纺织有限公司 李宽绪 胡德芳 摘 要:深黑色涤/氨针织物的浮色易沾色,严重影响织物品质。对比深黑色涤/氨针织物超声波水洗工艺与传统工艺发现,超声波水洗工艺能够代替传统工艺。超声波水洗不需要助剂,只需以清水作为介质;利用超声波的声空化作用可以将纤维毛细管或织物经纬交织缝隙中残留的染化料排出,溶解、分散在水里,达到清洗纤维表面浮色的效果,从而提高织物色牢度。 关键词:针织物;涤/氨;超声波;色牢度 涤/氨针织物的色牢度差,接触者的手或者身体等部位经常会沾色,体验感差。主要原因是氨纶软链段的结构疏松,分散染料与氨纶纤维的结合不紧密;其次是一部分没有进入涤纶纤维内部的染料聚集在纤维表面,两个因素叠加导致织物色牢度下降。为了满足织物的色牢度要求,选择合适的染料组合进行染色,传统改善织物色牢度的方法还需要加大还原清洗助剂的用量或者增加还原清洗次数,有些还需要采用分散防沾剂进行清洗,耗费大量的水电蒸汽及染化料[1-3]。 简单有效地解决深黑色涤/氨针织物的色牢度问题一直是印染企业技术研究的重点之一。为了节约织物染整成本、解决染整带来的环境污染问题,同时保持产品质量,研究超声波在纺织品染整中的应用,对部分深黑色涤/氨针织物还原清洗工艺进行优化调整。实验表明,用超声波水洗工艺取代传统工艺中定形(中定形工序是区别预定形和后定形工序的习惯称谓)后的再次返缸还原清洗,可以达到色牢度要求,还节约了染缸2次还原清洗和中定形的时间、助剂,有良好的经济效益。 1 超声波及作用机理 频率在2×l06~2×l09 Hz的声波叫超声波。超声波与电磁波都可被反射、折射和聚焦,不同在于前者传播时需要弹性介质,而后者可在真空中传播。在固体介质中,超声波的纵向波和横向波均可传播,而在气体和液体介质中只有纵向波可传播,针织物染整一般为液/液相、液/固相体系。超声波传播过程中,弹性介质中的粒子产生振动并沿传播方向传递能量,从而产生机械效应、热效应和声空化现象[4-5]。声空化是介质液体中的气泡在声场作用下所发生的一系列动力学过程,足够强度的超声波通过液体时,经过压缩、高压、松弛和低压4个阶段。当声波负压半周期的声压幅值超过液体内部静压强时,存在于液体中的微气泡(空化核)就会迅速增大,形成直径可达50μm 的气泡;而在相继而来的声压正压相中的气泡又被突然绝热压缩直至“爆炸”,瞬间在气泡及周围微小空间内形成高温高压区,介质局部温度可达几百摄氏度,压力超过数百大气压,并伴有强大的冲击波和射流及瞬间放电发光,这些能量足以打开化学键,并能促进“水相燃烧”,从而具备促进、启动化学反应的环境[6-7]。 声空化作用的产生取决于多种因素,有声波的频率、强度、液体介质的温度等。诱导产生声空化现象的超声波频率一般选择20~50 kHz。超声波强度的作用受介质温度的影响大,随着温度的升高,声强的影响明显下降,在50℃水中发生的空化效应最大[8-9]。根据力学理论分析,超声波对材料的损伤和破坏都起源于材料中的原始缺陷和裂缝。当超声波作用于涤/氨织物纤维时,必然在涤纶纤维材料的原始缺陷处(无定形区的空隙)产生应力、应变能的集中, 超声波所传递的能量致使纤维的表面如同被强力清洗、腐蚀,增大了吸附纤维的比表面积,同时超声波的声空化作用将织物纤维表层或织物经纬交织缝隙中吸附结合不紧密的染化料排出,溶解、分散在水里,清洗了纤维表面的浮色;纤维微结构的变化也会带来纤维强力等物理机械性能的变化,需要控制在一定限度内[10-14]。 目前深黑色涤/氨针织物超声波水洗一般放在定形前进行,生产流程为:除油→染色→还原清洗→织物脱水开幅→超声波水洗、后定形→测试。 2实验 2.1材料和设备 织物:4.44 tex/48 F涤纶长丝(77%)+4.44 tex普通氨纶( 23%)(广东德润纺织有限公司)。染化料:分散染料[亨斯迈贸易(中国)有限公司广州分公司],匀染剂、氨纶上色剂(广东德美精细化工股份有限公司),醋酸(佛山市禅城区友铨化工经营部),保险粉(湖北宜化集团),防皱剂、吸湿排汗助剂(东莞博科纺织科技有限公司),纯碱(应城新都化工有限公司),除油剂、分散剂(佛山市传化富联精细化工有限公司)。 设备:SPDXCY-2400超声波除油机(广州盛鹏公司),AK-SL300双液流高压高速染色机(中国台湾亚矶工业股份有限公司),MONFONGS 828 TwinAir8F 拉幅定形机(德国门富士)。 2.2染整工艺 2.2.1除油工艺 涤/氨针织物染缸除油工艺:常温依次加入纯碱2 g/L,除油剂2 g/L,运行5 min后,以20C/min升温到98℃,保温20 min,再以2℃/min降温到60℃,洗水。 涤/氨针织物染缸除油工艺曲线如下所示:

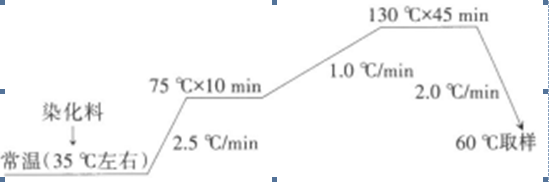

2.2.2染色工艺 染色配方:分散黑5.00%(omf),分散红0.59% (omf),分散黄0.47%(omf),酸性黑0.20%(omf)。 染色浴比1:8,常温依次加入防皱剂3.0 g/L,分散剂1.0%,吸湿排汗剂3.0%,氨纶上色剂0.5%,分散染料染液,冰醋酸1.0 g/L,加完染化料后常温运行5 min,以2.5℃/min升温到75℃,保温10 min,然后以1.0℃/min 继续升温到130℃,保温45 min后以2.0℃/min降温到60℃,取样对色。染色工艺曲线如下所示:

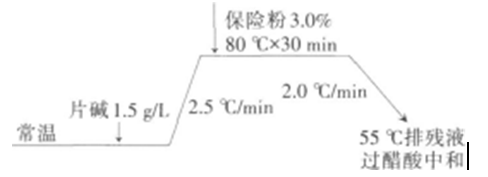

2.2.3还原清洗工艺 还原清洗:常温下加入片碱1.5 g/L,以2.5℃/min升温到80℃后加保险粉3.0%(omf),80℃保温30 min,以2.0℃/min降温到55℃,然后排残液,进清水洗,过醋酸1.0 g/L中和。还原清洗工艺曲线如下所示:

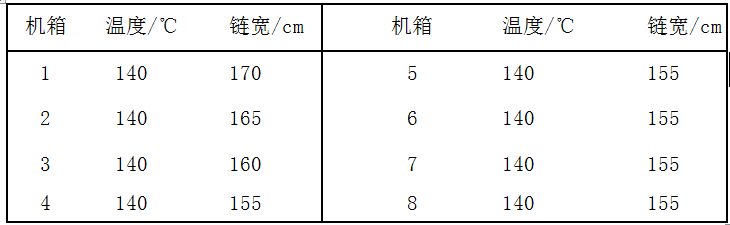

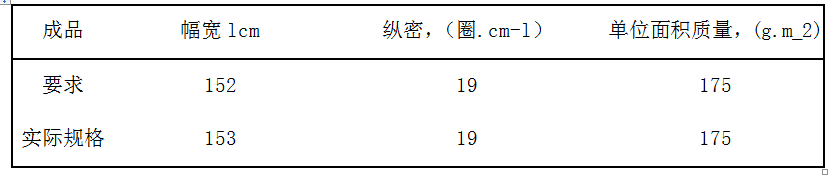

2.2.4超声波水洗工艺 第1槽80℃(清水+超声波)→第2槽55℃(清水+超声波) →第3槽55℃(清水+超声波)→轧水定形(140℃,25 m/min)。超声波频率为30 kHz,功率大小可根据坯布的厚薄轻微调整。 2.2.5后定形工艺 后定形工艺配方:抗静电剂10.0 g/L,吸湿排汗剂20.0 g/L。后定形工艺基本参数如表1所示。成品要求和实际下机规格如表2所示。 表l 后定形工艺基本参数

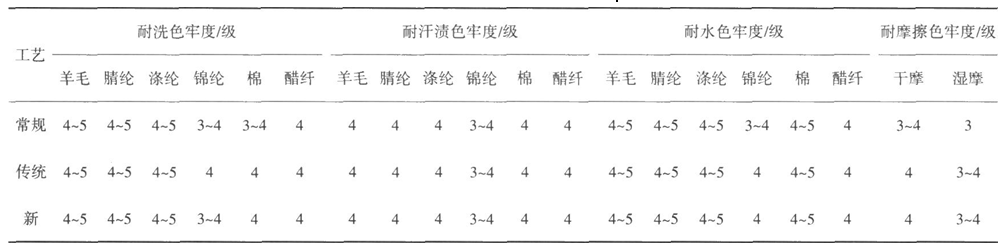

注:超喂3%.机速25 m/min。 表2成品要求和实际下机规格 2.3不同工艺实验 第1组(常规工艺流程):除油→染色→还原清洗→后定形(140℃) →测试。 第2组(传统工艺流程):除油→染色→还原清洗→中定形(160℃)→二次还原清洗→后定形(140℃)→测试。 第3组(新工艺流程):除油一染色一还原清洗一 过超声波水洗槽、后定形(140℃)一测试。超声波水洗机装在定形机进布前,3个水槽,针织物超声波水洗后直接连续后定形生产。 2.4测试 耐洗色牢度:按照AATCC 61-2A(49℃)进行测试。 耐汗渍(酸汗)色牢度:按照AATCC 15-2013进行测试。 耐水色牢度:按照AATCC 107-2017进行测试。 耐摩擦色牢度:按照GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》进行测试。 3结果与分析 涤/氨针织物的原料纤维是涤纶和氨纶,染整工艺一般是分散染料在高温高压条件下染色,虽然采用的分散染料分子小,但是也不能保证染色时分散染料全部进入涤纶纤维内层,有的分散染料会吸附在涤纶纤维表面。聚酯型氨纶的玻璃化温度( Ts)为25~45℃,聚醚型氨纶的疋为-50~-70℃,在高温(120~130℃)染色时,分散染料染涤纶的同时会沾染到氨纶纤维上。另一方面,氨纶的嵌段共聚结构在纤维中分布不均匀,硬链段极性基团多、结构紧密,分散染料分子难以大量进入;软链段结构松弛,分散染料分子容易进入,但其与染料的结合能力差。因而常规分散染料染涤,氨针织物时容易出现色牢度异常,特别是深色,需要设计还原清洗工序改善色牢度。还原清洗温度为80~85℃,高于氨纶的玻璃化温度,保险粉能够将氨纶纤维和涤纶纤维表层的染料还原分解掉,其原理是利用偶氮类结构的分散染料在稀碱性还原液中容易被还原分解而去除的性质来去除浮色,提高色牢度,但是还原清洗对于非偶氮类染料的清洗作用并不明显[15-16]。因此解决深黑色涤,氨针织物色牢度一直是研究重点之一。色牢度测试结果如表3所示。 表3色牢度测试结果

由表3可以看出,深黑色涤/氨针织物用第1组工艺流程(1次还原清洗常规工艺)达不到订单的色牢度要求;用第2组工艺流程(传统2次还原清洗工艺),色牢度提高,能够满足订单的色牢度要求,但是工序时间长、能耗大,不符合高效率低能耗生产要求;第3组新工艺流程(超声波水洗工艺)能够满足订单的色牢度要求,且工艺流程短,节约了染整时间和染化料成本,减少了污水排放,符合环保要求。 还原清洗能够将没有进入涤纶纤维内部以及与氨纶结合不牢固的染料分子破坏清洗,去除浮色和残留在织物表面的低聚物,提高织物的染色牢度,改善色光。超声波水洗与还原清洗不一样,超声波水洗机一般安装在定形机前端,有3个水槽,以水为介质,不用添加任何助剂,利用超声波的声空化现象,通过分散、扩散等作用进行织物的染后清洗,代替二次还原清洗。 超声波清洗主要是由位于被清洗纤维表面或附近的声空化泡来完成的,其作用机理是超声空化作用促使在介质液体中的微气泡(空化核)在声场的作用下产生冲击波,在其周围产生上百个大气压,破坏织物纤维表层的染化料,使它们分散在液体中。声空化产生的局部高温高压形成蒸汽型空化,对织物表层反复冲击,一方面破坏了滞留染化料、低聚物等与纤维表面的吸附;另一方面,气泡的振动对表面进行擦洗,气泡还能钻入缝隙中振动,使纤维浮色脱落, 溶解、分散在介质溶液内,达到较好地清除涤,氨针针织物表面浮色的效果。 部分深黑色涤,氨针织物染缸内一次还原清洗(常规工艺)达不到订单的色牢度要求(第1组),传统工艺一般采用2次还原清洗来满足织物色牢度要求。 传统工艺流程(第2组):染色→还原清洗→中定形(160℃) →再次进染缸还原清洗→后定形(140℃), 新工艺流程(第3组):染色→还原清洗→超声波水洗→后定形。对比两种工艺,新工艺中减少了2次还原清洗和中定形工序,每缸布节约染缸内运行时间和中定形时间(约120 min);超声波水洗只需要清水作为介质,减少了保险粉、片碱、冰醋酸的助剂成本,同时减少了污水的排放。 深黑色涤/氨针织物要具备良好的色牢度,首先要选择合适的高牢度分散染料,其次选择合适的染整工艺,包括染色水洗、定形温度以及助剂等。超声波水洗只是对染整工艺的一种优化,最大作用是减少染整工序时间,节约染化料,降低成本,减少污水排放及处理压力。 4结论 (1)超声波水洗可以改善深黑色涤,氨针织物的色牢度,主要是利用超声波空化作用将织物纤维表层或针织物经纬交织缝隙中滞留的染化料等排出, 清洗织物纤维表面浮色,从而提高织物色牢度。 (2)深黑色涤,氨针织物用超声波水洗,节能降耗,减少污水排放,减轻污水处理压力,满足织物订单色牢度要求的同时具有良好的经济效益。 参考文献: [1]王铮.防沾色助剂在涤氨织物染整过程中的应用探究[Dl. 上海:东华大学,2017. [2]苗勇.基于高含量氨纶的分散染料染色技术研究[D].苏州:苏州大学,2014. [3]漏秀文,赵雪,展义臻.分散染料分子结构对涤氨织物染色性能的影响[J].印染,2021(1):15-19,23. [4]王爱兵,杨斌.超声波技术及其在纺织品前处理中的应用[J].中原工学院学报,2003(1):73-75. [5]赵亮.超声波在纺织工业中的应用[J].广西纺织科技, 2010,39(1):47-49. [6]何苏玮,王树根,杨思伟,超声波在棉织物染整水洗中的应用探讨[J].染整技术,2013(2):31-36,39. [7]刘亨昌,刘丽.超声波在纺织工业中的应用探讨[J].化纤与纺织技术,2012,41(2):28-32. [8] KEIKO G,KOKORO H,杨杰,超声波在纺织品水溶液洗涤中的应用[J],中国洗涤用品工业,2013(7):54-59. [9]万震,刘嵩,吴秀君,超声波在纺织品加工中的应用[J].纺织导报,2001(2):22-24,77. [10]高云玲.超声波应用于纺织品前处理[J].染整技术,2000; (4):27-28. [11]王爱兵,朱小云,杨斌.超声波技术及其在染整加工中瞬应用[J],针织工业,2004(1):99-102. [12]陈立秋,超声波技术的应用[J].染整技术,2009,31(4):53- 54. [13]周志祥,新型染整超声波水洗机的生产实践[cw第七届i 全国染色学术研讨会论文集,2009. [14]钱红飞.一种涤氨复合弹力染色织物的清洗方法: 102321966A 102321966A[P].2012-01-18. [15]阮仕奔,杨锋,艾丽.高色牢度涤纶7氨纶织物的染色技术{ 进展[J].纺织科技进展,2021(3):9-13. [16]宋心远.氨纶的结构、性能和染整(一)[J].印染,2002(11J 30-35,53.

|