|

|

|

减少小样缸与大货缸色差的探讨减少小样缸与大货缸色差的探讨 绍兴孚亨纺织科技有限公司 绍兴市柯桥区西纺纺织产业创新研究院 张劲峰 绍兴市柯桥区西纺纺织产业创新研究院 姚春婵 魏乾阳 浙江航民股份有限公司印染分公司 丁仁金 绍兴纤谷纺织品有限公司 周忠喜 浙江新建纺织有限公司 余国建 摘要:在生产过程中,由于机械设备、染色浴比、染色助剂、工艺控制等因素,面料染色质量出现变化,其中小样缸与大货缸的色差控制难,几乎90%以上都要做出调整,生产质量和效率大受影响。因此,寻找减少两者色差的方法,已成为染厂研究的热点。对比浅色和深色小样缸与大货缸的色差,根据K/S值、上染率差值,用补偿的方法让两者接近,使小样缸与大货缸的染色色差在可接受范围内。 关键词:上染率;色差;修正值 在面料印染过程中,颜色作为客户验收货物的最基本的指标之一,其判定涉及光学、心理学及物理学等多学科多领域的应用。一般来说,色差就是两个染色样本在颜色感知上的差异,即彩度、明度和色相3个色彩值的综合表现[1]。随着机器视觉技术的兴起,利用机器视觉与图像处理相结合的方法进行织物色差检测成了该领域的热点[2]。但是织物表面毛羽、纹理凹凸、图像获取易受环境等因素干扰,数字图像呈现出的织物颜色难以得到真实表达,在一定程度上影响检测结果[3-4]。 目前国内大多数染厂采用人工校对的方法对色,即将已染色布面和标准布面两个待评价对象放在一起,在指定的光源和条件下,依靠人的视觉来完成。在人眼评定色差的过程中,人眼视力、对色人员年龄、状态、所处环境及对色经验等因素都直接影响对色结果,人为因素较大,因此对色的客观性和数字化越来越受到社会的关注和工厂的重视,计算机对色在行业中的应用及普及也随之快速攀升”[5-7]。随着电脑测色仪的广泛使用,对比发现传统人眼对色结果与电脑测色色差存在诸多不匹配、不对应现象,因此有相当一部分企业由一开始倡导使用电脑测色到后来又回归用人眼对色,又或者人工对色与电脑对色相结合,特别是一部分容易“跳灯”的颜色”[8]。面料染色从坯布到成品往往需要经过10多个工序,生产过程受到染料、助剂、设备、工艺、环境、人为等因素的影响,任何一个环节控制不当,最终产品的颜色都会受到影响[9]。很多工厂同一台染缸缸差都很难管控,更何况不同的机台染色。因此,如何减小色差、做准颜色、减少染色回修次数、降低成本和提高生产效率,已成为染厂的重要目标。 针对以上情况,特意做如下对比实验,希望对染厂减少回修、提高效率有所帮助。染色有以下要点: 水质、浴比、染料、助剂、染缸、染色工艺、定形工艺等[10]。这些因素尽可能一致,才能达到色差要求。目前,工厂现有设备可以做到染料、浴比、助剂、染色工艺基本一致,水质经过软化等处理也可以达到尽量一致,但不同机台的差异是客观存在的,需要生产者采用定机台定缸样去校对。 1实验 1.1材料与仪器 材料:全棉针织坯布20匹(18.5 tex,约500 kg,绍兴孚亨纺织科技有限公司),螯合分散剂ST121、亲水硅油柔软剂ST420、环保型无甲醛固色剂ST210(四川益欣科技有限责任公司),氧漂稳定剂、精练酶、除氧酶、去油剂TF-1152(传化智联股份有限公司),冰醋酸、双氧水、元明粉、纯碱、小苏打(绍兴和雨贸易有限公司),活性橙C-3R(江苏泰兴染料化工总厂),活性黑WNN、活性红3BF(江苏劲光染料有限公司)。 仪器:染缸(广东三技机械有限公司),SHA-C型水浴恒温振荡器(宁波纺织仪器厂),AS型常温染色小样机(中国台湾瑞比精密机械有限公司),YLD- 2000型数显电热鼓风烘箱(佛山市南海区宏信机械设备有限公司),离心脱水机(江泰洗涤机械有限公司),UV-2450型紫外一可见分光光度计(日本岛津公司),FA2104型电子天平(上海精密科学仪器有限公司),Datacolor 600型电脑测色配色仪(美国Datacolor 公司),标准光源灯箱(深圳市天友利标准光源有限公司)。 1.2工艺流程 前处理→活性染料染色→水洗→中和→皂洗→水洗→固色。 前处理工艺:精练酶4.0%( omf),双氧水6.0% (omf),氧漂稳定剂0.7%(omf),ST121 1.0% (omf),去油剂TF-1152 1.2%(omf),温度96℃,时间30 min,浴比1:4;冰醋酸0.6%(omf),除氧酶0.2%(omf),温度40℃,时间15 min,浴比1:4。 染色工艺:活性染料x,螯合分散剂ST121 1~4 g/L,元明粉30~80 g/L,纯碱8~30 g/L,温度60℃,时间60min.浴比1:4。 水洗工艺:常温,时间20 min,浴比1:4。 中和工艺:冰醋酸0.5 g/L,温度50 ℃,时间10min.浴比1:4。 皂洗工艺:TF-1152 0.6 g/L,温度90℃,时间20min,浴比1:4。 固色工艺:ST210 20/0(omf),温度50℃,时间20 min.浴比1:4。 1.3测试 1.3.1色差(AE)、KIS值、颜色特征值 染色深度色差是小样缸、大货缸出来的染色布KIS值与确认色卡之差。颜色特征值和AE由电脑测色配色仪直接读取数据。AE越大说明颜色相差越远,反之则越接近。 1.3.2上染率 利用紫外一可见分光光度计测试最大吸收波长处的吸光度,按公式计算上染率:

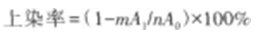

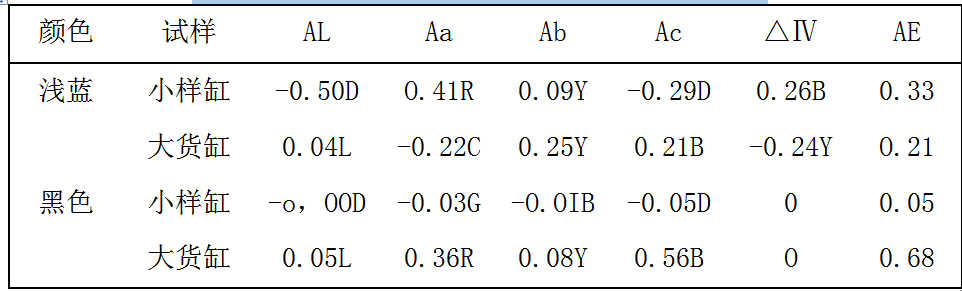

其中,A,为残液吸光度;Ao为原液吸光度;m为残液稀释倍数;n为原液稀释倍数。 2结果与讨论 2.1小样缸与大货缸染色的色光与深度对比 小样缸和大货缸按色卡的配方分别染出一个浅色(浅蓝)和一个深色(黑),然后与确认色卡作对比,得到织物的颜色特征差值与△E,结果如表1所示。由表1可以看出,小样缸与大货缸染的浅蓝色织物色光基本在可接受范围内,说明染这类颜色可以不进行调整,直接下染;而黑色相差比较大,小样缸与确认色卡在可接受范围内,但大货缸则相差太大,整体偏浅偏红,要查下机器、工艺或者蒸汽管等因素。 表l 小样缸与大货缸染色织物的颜色特征差值与AE

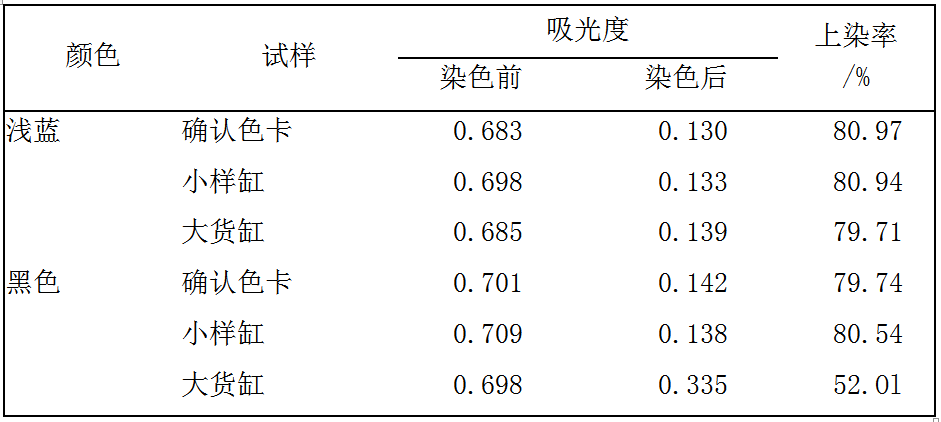

注:AL表示色泽的深浅,正值为偏浅(L),负值为偏深(D);Aa表示色泽由红到绿的颜色分量,正值为偏红(R),负值为偏绿(G);Ab表示色泽由黄到蓝的颜色分量,正值为偏黄(Y).负值为偏蓝(B);Ac表示色泽的饱和度,正值为偏鲜(B),负值为偏沉(D);AH表示色相,表示纺织样品的整体色相(B蓝光,R红光,G绿光,Y黄光)[11]。 2.2小样缸与大货缸的染色残液吸光度对比 小样缸和大货缸按色卡的配方分别染一个浅色(浅蓝)和一个深色(黑),然后与确认色卡时的吸光度作对比,染色前后染液都稀释15倍,测试吸光度, 计算上染率,结果如表2所示。 表2小样缸与大货缸染色前后残液的吸光度对比

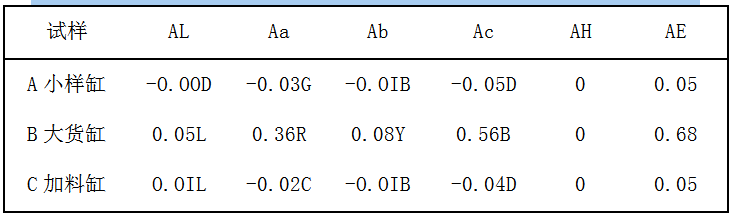

由表2可以看出,小样缸与大货缸浅蓝色染色前后残液的吸光度相差不大,说明染这类色时,可以不进行调整,直接下染;黑色的小样缸吸光度与确认色卡在可接受范围内,大货缸相差较大,与表1中的色差一致,整体表现偏浅偏红。可以先延长染色时间, 适当升高染色温度,测试颜色是否接近,如果仍解决不了,考虑通过增加染料用量的方法来弥补。 2.2.1 操作方法及原理 取一匹25 kg的布安排小样缸染色,标记为A;取一整缸布20匹,约500 kg,安排大货缸染色,标记为B。Al是染前布A中剪下的一部分,长2m。布A、B都是同一台织机织的,其中Al放人大缸布B中一起染,用于最后颜色对比用。 同一时间,相同浴比,相同比例的染料、助剂,相同染色工艺进机缸。这样确保两个机缸中的水质和蒸汽气压尽可能一致,染料与助剂按比例加。大小机缸浴比一致,各影响因素条件尽可能一致。以大货缸为主,小样缸为辅,小样缸按对应的比例进行大货缸同样的操作。一起出缸后,先剪小样A和大货缸中带染的Al各Im,在烘干机中烘干,用于化验室校对修正值时打色用。小样A和大货缸B用同一台定形机, 同样的工艺定形,定形回潮后对比A与Al的颜色。 2.2.2对比颜色得出正负修正值 (1)如果A、Al色差在可接受范围内,那大货缸与小样缸的修正值为零,这个大货缸可以按小样缸的配方和工艺进行染色。 (2)如果A、Al色差不符合国标的4—5级,且A比Al浅。那这个大货缸的染色要适当减少染料用量,可以考虑用小样A剪下未定形的Im布,送去化验室打色加色接近Al颜色,从而调整染料的配方,使小样缸染的布A加深到大货缸所染Al的颜色,得到一个减的修正值。 (3)如果A、Al色差不符合国标的4—5级,且A比Al深。那这个大货缸的染色要适当增加染料用量,可以考虑用大货缸Al剪下未定形的Im布,送去化验室打色加色去接近匹样A颜色,从而调整染料的配方,接近小样缸所染匹样的颜色,得到一个加的修正值。 不同色系重复上述动作,不同染缸重复上述萄作,等收集完全部修正值数据时,便可明显提升染色效率,减少回修次数,创造更好的经济效益。 2.3操作实例 由于上面的黑色小样缸与大货缸相差太大,赫用这两只缸染黑色为实例来解决,操作完全按1.2醮工艺流程。 2.3.1 黑色色卡染色配方 活性黑WNN 50.0 g/kg即5.00%( omf),活性橙C. 3R 4.0 g/kg即0.40%( omf),活性红3BF 0.7 g/kg刷0.070/0( omf),螯合分散剂ST121 1 g/L,元明粉60 g/L 纯碱30 g/L。根据以上的配方染色得到表2中的数据黑色小样缸与大货缸染色色差较大,并且延长染色时间、升高温度都解决不了,因此考虑通过增加染料用量的方法来使色差接近[12]。配色和调色光时主要观察△L、△a、△6、△c 4个值,找出对总色差影响最大的一项。对于鲜亮色泽,优先考虑△c,如果为负,要增加鲜亮单色染料用量,也可以减少相反染料的用量,同时要兼顾色深和色相的调整。对于深暗色,优先考虑△L,如果为正,要增加所有染料用量,同时兼顾色相变化的调整。对于敏感色,优先考虑△a和△6,如绿色和棕色,根据数值正负调整红一绿、黄一蓝,同时兼顾色深的调整。另外,暖色调及浅鲜色测色敏感,特别是饱和度值,测色值会偏大,但人眼观察的差别较小;敏感色卡其、军绿、咖啡、灰色等测色值会偏小, 而人眼观察的差别较大,需要留意色相值的大小;中深色在CMC(2:1)模式下,测色结果与人眼观察基本一致;特深和黑色测色准确度差,建议结合人眼观测;荧光色测色不准确,一般采用目测。 2.3.2黑色加料染色配方 按Datacolor数据及目测经验来看,大货缸至少还差10%左右的黑度,1%左右的橙,15%左右的红。追加染料配方如下:活性黑WNN 5.00 g/kg即0.5000/0 (omf),活性橙C-3R 0.05 g/kg即0.005%( omf),活性红3BF 0.10 g/kg即0.010%( omf),元明粉6 g/L,纯碱3 g/L。追加染色完成后,这缸布标记为C,通过电脑测色配色仪读数,结果如表3所示。 表3小样缸、大货缸及追加染料后织物的颜色特征差值与AE

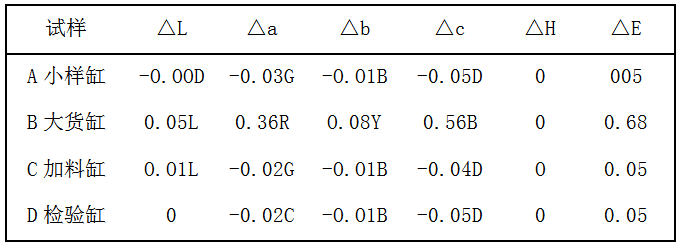

由表3可以看出,大货缸通过增加染料的方式可以使色差达到可接受范围内。因此,这台大货缸染黑色与小样缸相差太大,下次染同样的色系要适当进行调整。以黑色为例,大货缸调整后的染色配方为: 活性黑WNN 55.00 g/kg即5.500%( omf),活性橙C-3R 4.05 g/kg即0.4050/0( omf),活性红3BF 0.80 g/kg即0.08%( omf),螯合分散剂ST121 lg/L,元明粉66 g/L,纯碱33 g/L。 为了检验染色重现性,按照上述配方用同一台机缸再染一缸,标记为D,得到的数据如表4所示。由表4可以看出,新调整后的染料配方重现性基本可以达到要求,方案具有可行性。 表4调整配方后织物的颜色特征差值与AE

3结论 (l)根据小样缸与大货缸染色的△E来判断两种缸的缸差。△E小,可以同工艺同配方染色;AE大,则要根据小样缸与大货缸的上染率,尝试延长染色时间、升高染色温度,测试样品是否接近确认色卡。 (2)如果延长染色时间,升高温度解决不了问题,则要通过加减其中某类染料的用量,得到相一致的色光,取到修正值。得到的修正值记录在案,之后染类似色系,可以借鉴大货缸调整后的染料配方。 参考文献: [1]董振礼,郑宝海,轷桂芬,等.测色与计算机配色[M].北京: 中国纺织出版社,2007:48-64,129-138. [2]刘素一,刘晶壕,薛勇,等.基于计算机视觉的织物色差检测[J].毛纺科技,2008,36(6):32-35. [3]陈孝之,谢莉青.织物颜色配准到标准色卡的计算机识别与仿真[J].纺织学报,2016,37(5):150-154,166. [4]李鹏飞,陈永辉.基于光谱分析的织物色差检测[J],毛纺科技,201 8,46(5):82-87. [5]周炜,李卫东,国内外电脑测色仪的发展现状[J].上海纺织技术,2013,41(1):1-3. [6]周吉川,张贵.电脑测配色在纺织品颜色管理中的应用[J]轻纺工业与技术,2018,47(7):92-95. [7]贡建宏.电脑测配色系统的应用[J].染整技术,2012,34(9): 32-34. [8]叶华萍,米曦.人眼色差评级与仪器测量色差值的关联性探讨[U],染整技术,2020,42(10):54-59. [9]黄忠坚,庞玮,控制和减少染色色差浅谈(2)[J].染整技术, 2000,22(6):19-22,1. [10]张洵栓,袁琴华,金章沪,等,染整概论[M],第一版.北京: 中国纺织出版社,1995:74-77. [1l]余义开,张跃辉.棉用聚合物型固色剂的研究进展[J].纺织学报,2010,31(11):145-150. [12]陈亮,施江扬,储咏梅.Outlast空调纤维染色测色初控[J]. 毛纺科技,2010,38(2):25-27. |