|

|

|

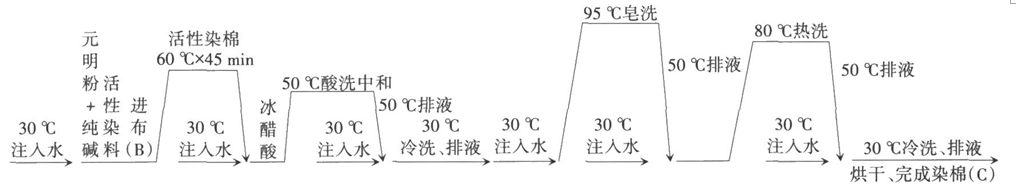

涤/棉混纺针织物分散/活性染料同浴染色新工艺涤/棉混纺针织物分散/活性染料同浴染色新工艺 佛山市顺德金纺集团有限公司 罗明智 李嘉倩 摘 要:针对涤/棉混纺针织物传统染色工艺耗水量大、耗时长、生产效率低等问题,开发涤/棉针织物分散/活性同浴染色新工艺,实现节水降耗且缩短流程。新工艺在分散染料染涤后剩余的残液中加入缓冲剂,使其继续成为染棉所需的工作液,省去了分散染料染涤纶后与活性染料染棉前的环节,缩短了传统涤/棉分散/活性染料染色的工艺流程。结果表明,使用缓冲剂的涤,棉分散,活性染料同浴染色新工艺的色牢度可达到传统工艺的水平,节能降耗,清洁环保,降低了生产成本。 关键词:涤/棉混纺针织物;分散/活性染料;同浴染色;节能减排 印染行业是劳动密集型行业,生产成本的控制直接关系到企业的利润及未来发展。随着市场的不断变化,单个订单越来越小,个性化要求越来越高, 要不断进行生产工艺的技术革新。为了应对国内外市场需求的变化,印染企业要达到更快的反应速度、更高的运转效率、更短的交付时间。环保、节能、高效染整技术的研发是染整行业的当前趋势,通过环保节能以及绿色可持续发展解决行业的痛点和满足市场的需求,因此先进的染色工艺技术成为节水降耗必不可少的核心工具。涤/棉混纺针织物应用广泛,在市场上占据极其重要的地位。从组成成分角度来看,涤/棉是涤纶与棉按照不同的配比混纺而成的纺织物。涤,棉混纺针织物经过了各式各样的改良,已经呈现出很多的优良特性,不仅具有棉的透湿性、透气性,还具有涤纶的耐磨性、耐压抗皱性,深受广大消费者的喜爱[1-2]。 涤/棉混纺针织物在染色时要考虑涤纶和棉两种纤维需要不同的工艺及条件。对于染整企业来说,如何通过改进染色工艺来提高效益成为首要问题。近年来,涤,棉混纺针织物染色工艺大部分以分散,活性染料两浴两步法染色工艺进行[3-4],即先利用分散染料染涤纶,将残液排掉,利用保险粉与纯碱按一定配比进行还原清洗[5-6],接着进行酸洗中和,80℃热水洗,冷水洗;然后利用活性染料染棉,将残液排掉,接着采用酸洗进行中和,冷水洗,皂洗,80℃热水洗,冷水洗。工艺流程为:分散染涤→还原清洗→酸洗中和→热洗→冷洗→活性染棉→酸洗中和→冷洗→皂洗→热洗→冷洗。工艺流程复杂且染色成本高,染色周期长,能源消耗较大。 为解决上述问题,本课题研究涤/棉混纺针织物染色新工艺的可行性,以适应现今节能、环保的大环境;更加合理地提高产品质量,以满足国内外市场需求;提高生产工艺流程运转效率,实现新工艺的节电节水。新工艺的节电体现在“还原清洗→酸洗中和→ 热洗→冷洗”环节,减少开机用电时间115 min;节水体现在新工艺比传统工艺省去“还原清洗→酸洗中和→热洗→冷洗”环节,按浴比1:8计算,即每吨布省40 t用水量;同时利用分散染料染涤后的残液加入缓冲剂继续用于活性染料染棉,降低了环境污染处理难度和压力。 1实验 1.1材料和设备 织物:已做好前处理的32s/1T/C/R50/38/12平纹涤/棉混纺针织物。助剂:缓冲剂、纯碱、保险粉、冰醋酸、元明粉、枧油,分散染料:分散蓝ETD、分散红HXF、分散黄棕S-2RL、分散黑CVSN、分散金黄SE-RL、分散红玉S-CL、分散黑HW-SR、分散红玉WHF, 活性染料:活性黑WH-B、活性深红WH-B、活性橙WH-B、活性红F2B、活性橙F-2R、活性军蓝RGB。 设备:IBE-24型红外线小样染色机.TH-OO-10.0 型高温喷气液染机,SW-24A型耐洗色牢度试验机,Y571B型摩擦牢度仪,DHG-9620A型电热鼓风干燥箱,Dacacolor-800型电脑测色仪。 1.2涤/棉针织物染色工艺 1.2.1传统染色工艺 1.2.1.1染涤阶段 经前处理的半制品涤/棉混纺针织物(A)→30℃ 注水,加入分散染料与助剂(用时10 min)→2℃/min 升温至100℃,运行5 min(用时40 min)→升温至130℃,运行45 min(用时60 min)一降温至50℃,排残液(用时30 min)→30℃注水,加入纯碱与保险粉,85℃还原清洗(用时20 min)→降温至50℃,将还原清洗液排出(用时10 min) →30℃注水,加入冰醋酸进行酸洗中和(50℃,用时15 min) →排酸洗残液(用时5 min)→30℃注水,升温至80℃(用时30 min)→降温至50℃排出清洗液( 15 min)→30℃注水,运行20 min→排出清洗液(5 min) →待染棉成分(B)。涤/棉针织物传统染色工艺染涤流程如下所示: 1.2.1.2染棉阶段 待染棉成分(B)→30℃注水,加入活性染料与助剂(用时10 min) →以2℃/min升温至60℃,运行45 min(用时60 min) →降温至50℃,排残液(用时10 min) →30℃注水,加入冰醋酸进行酸洗中和(50℃, 用时15 min) →排酸洗残液(用时5 min) →30 ℃注水,运行10 min→排出清洗液(5 min) →30℃注水,升温至95℃,皂洗(用时20 min) →降温至50℃排出清洗液(15min) →30℃注水,升温至80℃(用时30 min) → 降温至50℃排出清洗液(15 min) →30℃注水,运行20 min→排出清洗液(5 min)→烘干,完成染棉成分(C)。 涤/针织物染色新工艺流程如下所示:

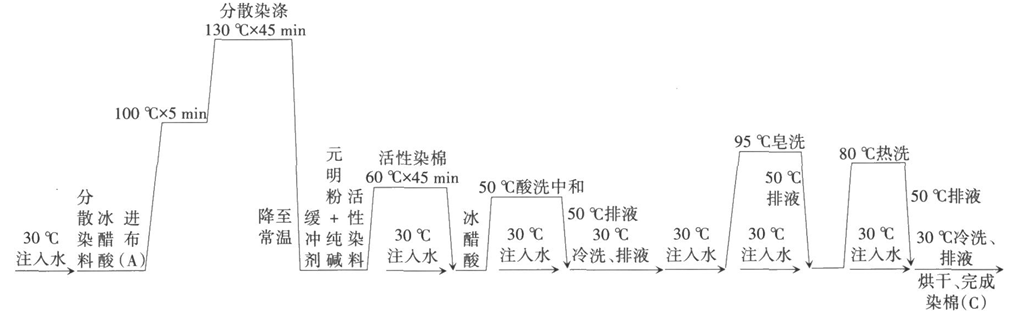

1.2.2棉/织物染色新工艺 经前处理的半制品涤/棉混纺针织物(A)→30℃注水,加入分散染料与助剂(用10 min)→以2℃/min 升温到100℃,运行5 min(用时40 min)→升温到130℃,运行45 min(用时60 min)→降温至50℃,向染涤后的残液中加入缓冲剂,加入活性染料与助剂(用时30 min)→以2℃/min升温至60℃,运行45 min (用时50 min)→降温至50℃,排残液(用时10 min) →30℃注水,加入冰醋酸进行酸洗中和(50℃,用15 min) →排酸洗残液(用时5 min) →30℃注水,运行10 min→排出清洗液(5 min)→30℃注水,升温至95℃进行皂洗(用时20 min)→降温至50℃排出清洗液(15 min)→30℃注水,升温至80℃(用时30 min) →降温至50℃排出清洗液(15 min)→30℃注水,运行20 min→排出清洗液(5 min)→烘干,完成染棉成分(C)。 涤/针织物染色新工艺流程如下所示:

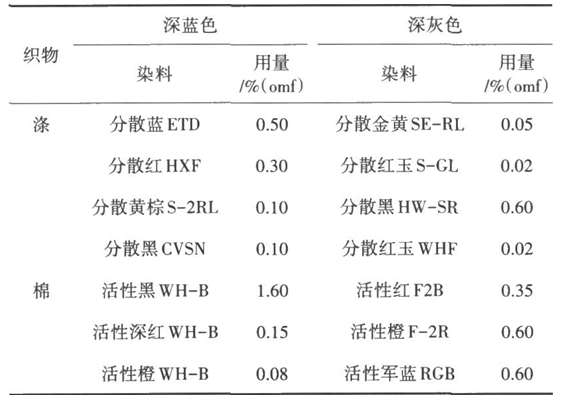

1.3染料配方 涤/混纺针织物染色染料配方如表1所示。 表1涤/棉混纺针织物染色染料配方

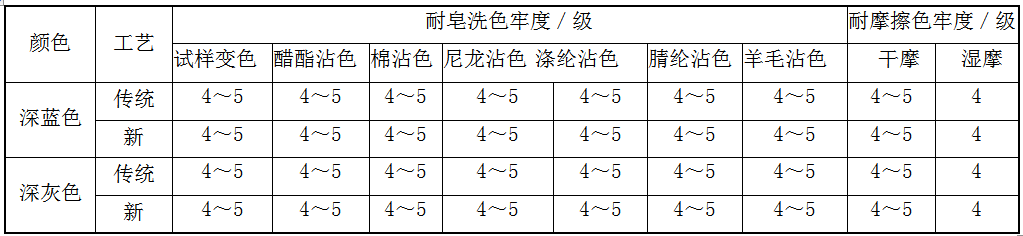

1.4测试 耐皂洗色牢度按CB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》进行测试,耐摩擦色牢度按GB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》进行测试,评级参考CB/T 251-2008《纺织品色牢度试验评定沾色用灰色样卡》。 颜色特征值:根据电脑测色仪在巩、10。条件下测试涤,棉混纺针织物的颜色特征值。 2结果与讨论 2.1 色牢度对比 由表2可以看出,传统工艺与新工艺的耐摩擦色牢度和耐皂洗色牢度等相关指标相当,说明新工艺可以满足市场要求。 表2传统工芝与新工艺染色试样色牢度的对比

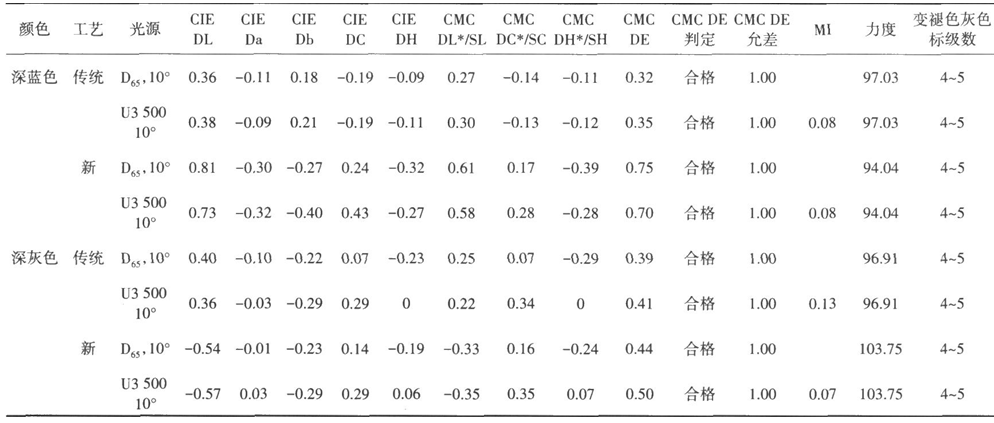

2.2颜色特征值对比 由表3可以看出,传统工艺与新工艺对比,新工艺的染色外观可达到传统工艺的效果,布面色泽饱满且均匀。 表3传统工艺与新工艺染色试样颜色特征值的对比

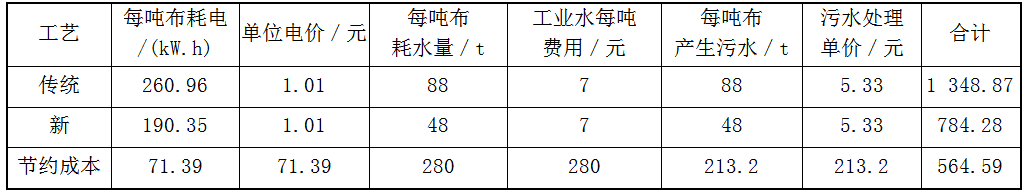

2.3时间、用电时间对比 从涤/棉针织物传统染色工艺来看,染涤纶阶段所有工序总用时260 min,机器运转用电时间23.5min;染棉阶段所有工序总用时220 min,机器运转用电时间190 min。因此,涤/针织物传统染色工艺(A)→(C)工序总用时480 min,从进水至排液完机器运转总用电时间425 min。从涤/棉针织物染色新工艺来看,(A)→(C)共计用时340 min,机器运转用电时间310 min。相比涤/针织物传统染色工艺,涤/针织物染色新工艺节约用时140 min(即节省29%工序时间),节约机器运转用电时间115 min(即节约27%用电时间)。因此,涤/棉针织物分散/活性染料同浴染色新工艺更节省时间、节约用电,使染整加工生产线的工艺流程得到优化,大大缩短加工周期,节省能源, 达到清洁生产的效果。 2.4用水对比 从涤/棉针织物传统染色工艺来看,每吨布按浴比1:8计算,染涤纶阶段5次注水总用水40t,染棉阶段6次注水总用水48 t,因此涤,棉针织物传统染色工艺(A)→(C)总注水11次总用水量88 t。从涤/棉针织物染色新工艺来看,每吨布按浴比1︰8计算,(A)→(C)总注水6次总用水量48 t,每吨布节约用水量40 t(即节省45%用水量)。因此,涤/棉针织物分散/活性染料同浴染色新工艺更节省用水量,便于控制洗水来保证产品的重现性;同时大大简化了整理生产工艺,达到了节能减排、清洁生产的目标,生产成本得到进一步降低。 2.5传统工艺与新工艺污水处理对比 从涤/棉针织物染色新工艺来看,每吨布按照浴比1:8计算,新工艺比传统工艺减少了分散染料染涤生产每吨布的8t污水,减少了保险粉还原清洗所产生每吨布的8t污水,减少了染涤过程酸洗中和所产生每吨布的8t污水,减少了染涤过程热洗所产生每吨布的8t污水,减少了染涤过程冷洗所产生每吨布的8t污水,(A)→(B)排液5次总排污水量40 t。因此, 涤/棉针织物分散,活性染料同浴染色新工艺更绿色环保,实现了同浴染色少碱处理,提高了生产效率, 达成了节能环保生产的目标。 2.6效益分析 由表4可以看出,传统工艺与新工艺对比,新工艺每吨布的染色成本可节约564.59元,按50t产量计算,可节约28229.5元。 表4传统工艺与新工艺成本比较

3结论 涤/棉针织物分散,活性染料同浴染色新工艺既低碳环保,又能保证染色效果和质量,符合当下节能减排、清洁生产的发展方向,对节能、环保、降耗具有重要意义;避免了多工序,解决了耗时、耗能、耗水等问题,经济效益显著提高;每吨布节省29%的工序时间,节约45%用水量,减轻45%污水处理压力,间接效益明显,提高了生产效率。 参考文献: [1]陈立秋,白漾,程皓,等.染整工业资源综合利用技术[M].北京:化学工业出版社,2015. [2]宗立新.涤棉混纺织物卷染一浴法工艺[J].染整技术, 2018,40(8):24-26. [3]王延伟,盂春丽,曹机良,等.涤/棉织物微胶囊分散染料,中性固色活性染料一浴法染色[J].印染助剂,2015,32(4):27- 30. [4]钱晓红,李莉,姚金龙.涤棉混纺筒子纱分散,还原染料染色工艺册.染整技术,2015,37(6):15-16. [5]曹万里,顾志安,涤棉分散,活性免还原清洗染色[J]印染, 2010,36(22):23-25. [6]高丽贤,蒋卫强,曾志丰,涤,棉织物分散,活性一浴法染色[J],印染,2009,35(19):17-20.

|