|

|

|

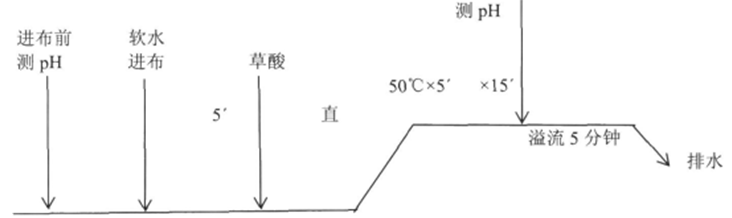

具有节能减排的高效高精平网+数码印花面料生产 技术开发与应用具有节能减排的高效高精平网+数码印花面料生产 技术开发与应用 浙江富润印染有限公司 1 项目简介 印染行业是纺织产业链中的重要环节,是提升纺织品服装附加值的关键工序。当前,印染行业处于产业转型和技术升级的关键时期,数码喷墨印花作为一种新型的印花工艺技术,其先进的生产原理及手段,摆脱了丝网印花的制版、调浆、废浆处理等生产工艺过程,减少废水量、改善工作环境,减轻劳动强度,在彰显行业科技、时尚、绿色三大特质方面大有可为。但目前数码喷墨印花技术也还存在诸多问题,如喷头易堵、渗透性差、生产成本高,大生产时颜色的稳定性不高、成本偏高、维护难度大等,最主要的是数码喷印水性墨水需要增加一道上浆工序,并配置相应的上浆设备, 上浆一般采用双面全幅上浆,无喷印处也有浆料,浆料消耗浪费大,增加尿素、碱剂等化学助剂排放。 中国设备创新能力不断加强。随着市场的不断发展,消费需求更加趋于多样化和个性化,设备商开始探索数码喷墨印花技术在细分领域的应用,平/圆网+数码喷墨印花的创新发展,是中国对数码喷墨印花领域的新贡献。平/圆网+数码印花方案很好地整合了平/圆网印花机印制的颜色饱和度、 深度和数码喷墨印花的细腻层次与丰富色彩两种技术的优势,可一机三用,既能发挥平/圆网印花的速度,又能体现数码喷墨印花的精度,采用平网同步定点数码喷印处上浆代替传统全幅上浆,缩短工艺流程,大大减少上浆浆料用量,节能降耗、减少废水污染,同时解决全幅上浆引起的没有印花的地方也上有浆料会产生搭色的问题,使高效率地生产高品质低成本的产品成为了可能,同时也有助于数码喷墨印花产品“翻丝”问题的解决。 2主要技术内容 2.1设计思路 选用93%的120s双股长绒棉纱和7%的20D莱卡氨纶丝,选择单面大圆机,36G,筒径选用34寸,织造成丝光棉拉架针织布,对坯布进行预定型、烧毛、丝光、中和、煮漂增白、平网同步上浆印花、蒸化、水洗、多功能柔软整理,最后进行蒸呢、预缩,使面料尺寸稳定、花型精细、光泽亮丽,尽显高贵品质。采用平网同步定点喷印花位上浆、数码加平网相结合的印花技术,提高了生产效率,并且极大的节约了生产成本。 2.2原料选择及织造 编织工艺: 机型 中国台湾单面大圆机 机号 36针/25.4mm 筒径 34” 幅宽 160cm 注意控制好棉纱和氨纶丝的喂纱角度和喂纱张力,避免氨纶的翻丝,保持线圈排列的整齐度,控制好工艺参数,为后续尺寸稳定打下良好基础。 3印染工艺 工艺流程:坯布织造→退卷→预定型→烧毛→丝光→中和煮漂增白→拉干→同步上浆印花→蒸化→水洗→开幅→松式烘干→加软定型→蒸呢→预缩→成品检验→包装出厂 3.1预定形工艺 预定形是关键的工序之一。丝光棉拉架针织布的用纱比中,莱卡的成分虽然只占了少量,但是莱卡氨纶丝在织造过程中,由于受到强力的作用,其坯布内部存在较大的残余应力,易产生拉伸变形。因此,丝光棉拉架针织布织物定型技术难度颇大,定形生产加工工艺的安排,会对织物的尺寸与规格产生较大影响。 预定形的目的:一方面是消除坯布的内应力,使织物门幅、平方米克重等质量指标容易控制; 使织物线圈平滑,布面光泽鲜亮,手感柔软。另一方面使成品具有良好的热尺寸稳定性(缩水率), 纠正纺织过程中纤维受到的歪曲、折皱、消除织造加工中织物的内应力不匀,保证印花时布面平整、 花型精细、花型大小符合OK样要求。 预定型前先开幅,倒布放置12小时使布面正常回缩,再进行预定形,使坯布尺寸稳定性好。 布头尾回缩一致,保证后面数码印花头尾尺寸一致性强。采用干预定形工艺,为使布面平整、无绉印,莱卡氨纶弹性好、克重门幅均匀,预定型工艺参数如下: 设备 门富士定形机 温度 200℃ 车速 32米/分钟 主超喂 3% 风量 100转 下机门幅 153cm 克质量 140 gh12 3.2烧毛工艺 为使面料光洁需进行坯布烧毛,减少表面毛羽。 ①设备选型:采用德国Osthoff针织烧毛机 ②工艺参数: 火口压力 1.6 Pa 车速 55m/min 正面烧毛,烧毛要均匀一致,防止出现烧毛条、黄白条。 3.3丝光工艺 为获得良好的尺寸稳定性、强力和延伸度、表面光泽,我们采用以下工艺进行丝光,关键工艺指标如下: 耐碱净透剂-1005 8gL 轧碱浓度 185g/L 车速 18m/min 落布克重 135g 超喂 12% 落布门幅 140cm 平洗第一格50℃以上,第二格40℃以上,第三格35℃以上。操作时,机台张力要尽量小,冲减要均匀。 3.4煮漂增白工艺 3.4.1 中和:为使面料白度一致,白度白对坯布煮漂前先中和,中和工艺处方: 草酸 2 g/L 温度 50℃ 时间 15分钟 中和工艺曲线如图1所示。

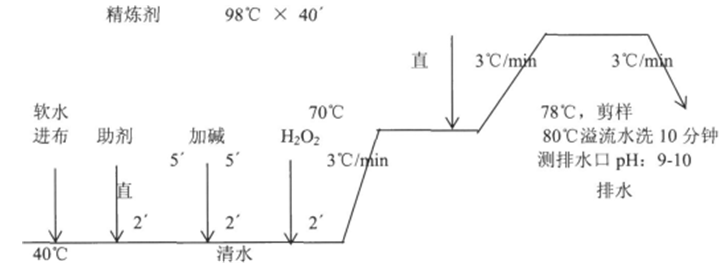

图1 中和工艺曲线图 3.4.2煮练:工艺处方为: 双氧水 8g/L 精炼剂3001 1g/L 片 碱 2.5g/L 1003双氧水稳定剂 0.5g/L 铁离子螯合分散剂 1% 除油剂: 2 g/L 温度 98℃ 时间 40分钟 漂白工艺曲线如图2所示。

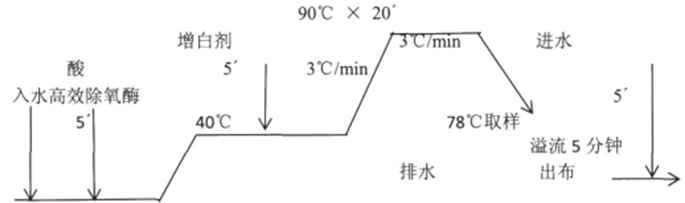

图2 漂白工艺曲线 3.4.3增白 增白工艺曲线如图3所示。

图3增白工艺曲线 3.5底色定形工艺 为保证数码印花时几何花型不变形,底色缩水率、克重、门幅需严格控制,上浆前底色定形工艺参数如下: 温度 140℃ 速度 50m/min 风量 80r/min 机架 157 cm 主超喂 25 下超喂 3% 下机门幅 153cm 克重 l40g/m2 3.6上浆印花同步工艺 3.6.1上浆配方 由于数码喷印的墨水是水溶性的,所以在喷印处必须要上浆,数码上浆原糊配方如: DG-2 6kg 水 94kg 合成 100kg 糊料需均匀膨化,并采取隔夜静止方法来提高膨化程度。为提高上浆浆料抱水性,上浆后快干, 获得良好的喷印效果,经过多次对比试验、论证,上浆配方确定为: 数码上浆原糊 730g 小苏打 30g 无色防染盐 10g 元明粉 30g 尿素 50g 373吸湿剂 20g 加水 130g 合成 1000g 3.6.2数码墨水的选择 采用自制数码活性墨水,其性能优良,能在坯布上产生高质量的图案。 ①其具有良好的光牢度和湿牢度 ②其粒径控制在lum以下,不易堵塞喷头 ③能长期贮存,打印效果不受影响 ④其物理性质如黏度、电导率、表面张力都在规定的范围内 ⑤无毒、安全、不易燃 3.6.3大块面平网印花浆料配方 大刮底原糊选择由海藻酸钠糊加乳化糊组成半乳化糊,流变性好,透网,得色均匀,而且对织物手感及色花的防止有很大益处。半乳化糊调制时,乳化剂的选择和乳化均匀是调制的关键。 为了获得色泽浓艳、鲜亮的印花颜色效果,防止色花、色萎,我们采用进口的汽巴P型活性染料并采用开源全自动调浆系统调制色浆,色浆处方( g/kg): 活性染料: X 尿素 20-50 小苏打 10-20 半乳化糊 400-600 水 y 3.6.4印花 印花采用加装了数码印花系统的日本东申平网印花机,在数码喷印位置处先刮上浆浆料,上浆采用平网刮印,网版排在印花机前部位置。在数码喷印处定位上浆代替传统全幅上浆,省去了原来上浆机上浆这道工艺流程,大大减少上浆浆料用量,由于浆料中有大量的尿素、小苏打等助剂,也就是降低生产成本、减少废水污染,同时解决全幅上浆引起的没有印花的地方也上有浆料会产生搭色的问题,刮印后在机台上用2台红外线烘干机预烘,预烘温度80℃,再进行数码印花和平网印花。 印花采用平网数码喷墨印花高效工艺技术,在日本东申平网印花机上加装了配备40个喷头的数码印花系统。省去了平网印花分色描稿、制网工序,打破了平网印花套色的限制,花型精细处采用数码喷印,大刮底采用传统的平网印花方式,花型精细度、颜色丰富性超过传统平网印花产品,同时大大减少数码墨水用量,比全数码喷墨印花速度更快,渗透性更好,底色饱满、颜色实、色域广,降低了数码墨水成本,提高了生产效率。数码喷印区域单独封闭隔离进行空调制冷,制冷面积小,且不会受烘干高温影响,节能降耗。 ①印制过程要特别注意印制效果,数码部分用1440dpi精度生产。 ②大刮底对花要准确,刮刀要绑到花型边,以防止深浅版,压版印产生。 ③贴布要平整,防止布面不平擦伤喷头。 ④要防止滴墨,喷头塞牢,及注意墨盒中的墨水量。 平网印花和数码喷墨印花同时进行,二者同步要求高,为使导带不跑偏,提高花型对位精准度,自行研制印花导带保护装置,该装置已获国家实用新型专利授权(专利号:21202020173291.5),当导带发生跑偏时,由于挡块的阻挡会迫使导带发生相应侧边发生向下弯曲并与微动开关接触,微动开关被接触后则将信号反馈至控制器,此时则可以控制伺服电机停机进行导带的位置调整,保证了对花精准度,大幅提高了生产效率。 印花完成后随即进入烘房烘干,烘房温度:80~110℃,车速:6~8m/min,织物要及时均匀烘干,烘干后用塑封纸密封,保证不受潮,避免搭色。 3.6.5蒸化工艺 蒸化采用的是意大利阿里奥里导辊式蒸化机,这种蒸箱比较容易控制湿度,蒸化时间、质量过程安全可靠。蒸化要控制好温度、湿度和时间,为了保证花型精细,特别要注意控制蒸化湿度,通过优化我们选择以下的蒸化工艺: 温度 103℃ 蒸汽 0.03mPa干饱和湿气 车速 40m/nin 布容量 180m 时间 12min 蒸化前箱体应先预热,开足大排气,排尽箱内冷空气,消除箱顶滴水。严格控制箱内湿度和压力,保持箱内压力≥0.25mPa。 3.6.6水洗工艺 要特别注意防止底色沾色、色牢度差等问题,选用全自动绳状水洗—机,高效水洗,有效防止色牢度差、沾色等问题,第一道用冷水冲洗,第二道升温至98℃冲洗,第三道至第八道都用98℃水冲洗,第9道用冷水洗,最后出布落布后轧水开幅。 3.6.7松式烘干工艺 为保证布面收缩均匀,后处理时,缩水率稳定,需先松式烘干,烘干采用桑得森松式烘干机烘干,保证面料张力松弛,达到最大的收缩效果,烘干工艺参数为: 车速 30m/min 温度 130℃。 3.7多功能柔软整理工艺 柔软剂的选择对面料、风格影响较大。一般来说,此类面料手感可归纳为挺括、平滑、柔顺三个方面。因此我们选择有机硅冰感柔软剂,复配了端氨基改性与脂肪胺复配型有机硅冰感整理剂, 其优点为使织物获得优良的柔软手感,具有平滑;冰感强,其作用机理为:与纤维表面的羟基羧基等相互作用,与纤维形成非常牢的取向吸附,使纤维之间的摩擦系数下降。当手触摸时感到柔软, 又有平滑感,而且富有弹性,与抗静电剂、抗菌剂复配,赋予产品抗菌、抗静电、冰爽柔滑的手感, 我们采用湿定拉幅工艺,先轧工作液: 丝光棉针织专用有机硅聚乳液 40g/L 有机硅柔软剂聚乳液 40gL 细腻滑软型有机硅乳液 40gtL 环保树脂 lOg/L 抗静电剂 lOg/L 抗菌剂 30g/L 水

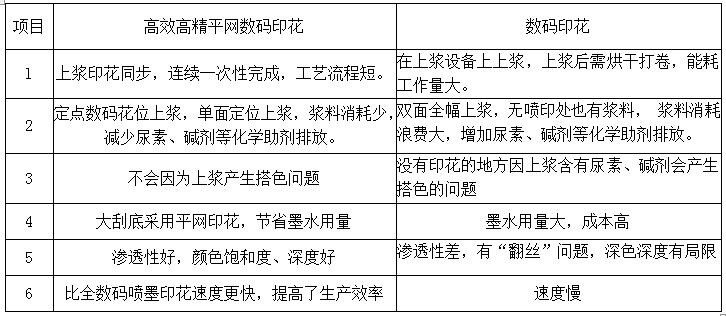

合成 100L 两浸一轧,轧液率:65% 定形工艺参数如下: 温度: 160℃ 车速: 40mnlin 风量: 1500r/min 轧车压力: 3kgf/cm2 主超喂 15% 边超喂 3% 下机门幅 142g/m2 克质量 145g/m2 3.8蒸呢工艺 为了使面料形态稳定、不易变形,手感光滑、柔顺,使光泽足而持久,增加弹性,我们需要对织物蒸呢。蒸呢减少了中边差,头尾差克重,提高定型效果,工艺参数为: 车速 20米 温度 130℃ 3.9预缩工艺 织物经织造及染整加工后处于形状不稳定状态,存有潜在的收缩,如果把这样的织物制成服装, 经洗涤后会因长度的收缩而发生变形走样,从而给消费者带来损失。因此,织物应进行预缩整理, 调整织物的经向收缩,以消除织物的收缩作用,同时使织物的手感和光泽得到一定程度的改善。 采用意大利桑德森预缩机,工艺参数为: 车速 15m/min 温度 100℃ 迸布速比 1%, 下毯速比 5%, 冷却带速比 1%。 4实施效果 本项目已建成具有自主知识产权的年产250万米平网+数码生产线,开发出一系列平网数码印花面料,产品已在国内和美欧等国家和地区销售,项目成果在浙江富润印染有限公司得到推广应用。 采用平网数码喷墨印花高效工艺技术,在平网印花机上加装数码印花系统,采用平网同步定点数码喷印处上浆代替传统全幅上浆,缩短了工艺流程,大大减少上浆浆料用量,节能降耗、减少废水污染,同时解决全幅上浆引起的没有印花的地方也上有浆料会产生搭色的问题;平网印花和数码印花同步进行,花型精细处采用数码喷印,大刮底采用传统的平网印花方式,整合了平网印花机印制的颜色饱和度、深度和数码喷墨印花的细腻层次与丰富色彩两种技术的优势,同时大大减少数码墨水用量,大幅提高数码喷墨印花速度。数码喷印区域单独封闭隔离进行空调制冷,制冷面积小,且不会受烘干高温影响,节能降耗,经济社会效益显著,公司被绍兴市经信委、绍兴市环保局、绍兴市科技局、绍兴市财政局四部门评为绍兴市印染行业绿色标杆示范企业,被浙江省生态环境厅命名为浙江省重点行业环保“领跑”示范企业。为促进印染产业与生态环境的协调发展,增强印染产业可持续发展能力提供了技术支撑。 通过上述加工工艺生产的产品,底色饱满、颜色实、花型细腻、色彩丰富,大幅提高了生产效率。 三、主要创新点 1、该产品采用了平网数码喷墨印花高效工艺技术,在平网印花机上加装数码印花系统,采用平网同步定点数码喷印处上浆代替传统全幅上浆,缩短工艺流程,大大减少上浆浆料用量,节能降耗、减少废水污染,同时解决全幅上浆引起的没有印花的地方也上有浆料会产生搭色的问题;数码上浆、平网印花和数码印花在平网印花机台上同步进行,省去数码印花前需先配置上浆设备进行上浆和拉幅烘干的工序,花型精细处采用数码喷印,大刮底采用传统的平网印花方式,整合了平网印花机印制的颜色饱和度、深度和数码喷墨印花的细腻层次与丰富色彩两种技术的优势,同时大大减少数码墨水用量,大幅提高数码喷墨印花速度。数码喷印区域单独封闭隔离进行空调制冷,制冷面积小,且不会受烘干高温影响,节能降耗。 2、采用柔软剂、环保树脂免烫复配,开发柔软、免烫一步法工艺,免烫效果好,柔软亲肤, 解决了普通免烫整理工艺中甲醛超标的问题。 3、自行设计印花导带保护装置、带数码印花的平网生产装置。保证横移模块的受力均匀及运动精度,保证对花精准度,大幅提高生产效率。 四、与当前国内外同类技术主要参数、效益、市场竞争力的比较 表1与传统数码喷墨印花优势

该方案2020年6月实施完毕,对其中一台平网印花机增加一套数码喷墨印花系统,采用平网同步定点数码喷印处上浆代替传统全幅上浆,缩短工艺流程,大大减少上浆浆料用量,节能降耗、 减少废水污染,同时解决全幅上浆引起的没有印花的地方也上有浆料会产生搭色的问题;平网印花和数码印花同步进行,花型精细处采用数码喷印,大刮底采用传统的平网印花方式,整合了平网印花机印制的颜色饱和度、深度和数码喷墨印花的细腻层次与丰富色彩两种技术的优势,同时大大减少数码墨水用量,大幅提高数码喷墨印花速度。自行研制带数码印花的平网生产装置,该装置已获得国家实用新型专利授权(专利号:ZL202022664946.1)。 所生产的印花产品花型精细度、颜色丰富性超过传统平网印花产品,该组合工艺可生产高精平网数码印花高档春夏时装面料,该面料相比传统面料售价提高5元/m,该组合工艺按年加工高档春夏时装面料100万米计,则可创造利润500万元。

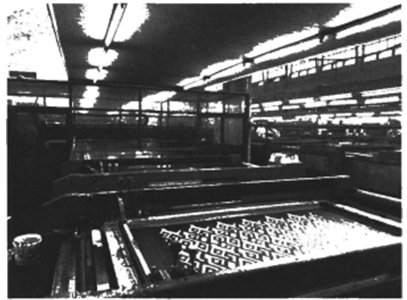

图8平网+数码喷墨印花系统 由于采用平网+数码喷墨印花组合工艺,可减少平网印花色浆网版、配置系统的清洗、印花导带的清洗用水,日可节水7.Ot,年可节水2100t,减少废水2100t,水价、污水处理费用以及排污费按5.5元/t计算,可节约生产成本1.16万元。 该组合工艺的采用,可提高产品合格率至99%以上,该组合生产线年加工面料约为100万米, 合格率由原有的98.37%提高到99%,年可多产合格品0.63万米,不合格品二次加工成本约为3元Im,则年可减少二次加工费用1.89万元。

|