|

|

|

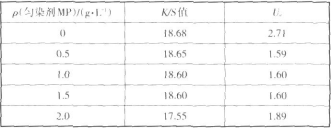

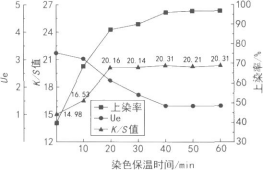

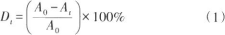

涤纶织物的液体分散染料高温高压染色2022-09-27袁秋晓 姜建堂 吴明华 浙江理工大学 纺织科学与工程学院(国际丝绸学院)袁秋晓 姜建堂 浙江理工大学 生态染整技术教育部工程中心 摘要:采用液体分散染料对涤纶进行染色,优化了染色工艺,并考察了不同水洗工序对染色织物色牢度的影响。结果表明,液体分散染料蓝79在添加适量匀染剂、弱酸条件下,130℃保温染色10~40 min,可获得较好的染色性能。与粉状分散染料染色相比,液体分散染料的染色保温时间短;染色后的染色残液COD值低;即使染深色织物(染料质量分数5.0%),也可以不经还原清洗,其染色织物耐摩擦色牢度达4~5级,实现节能减排的目的。 关键词:高温高压染色;液体分散染料;免还原清洗;涤纶 0前言 涤纶纤维目前已成为发展速度最快、产量最高的合成纤维,被广泛应用于纺织服装面料。分散染料是涤纶织物染色加工中最重要的染料。分散染料按照剂型可以分为固体(粉状、颗粒状)染料和液体染料,市售分散染料大都呈粉状。传统的商品粉状分散染料在染色应用时,由于染料中存在大量的分散剂,染色时染浴中大量分散剂吸附在涤纶纤维表面而增溶染料形成浮色,需要经过还原清洗等的多道水洗来去除浮色,以提高色牢度。水洗后排出大量色度高、含有氢氧化钠和保险粉的印染废水,导致水洗废水的COD值显著上升,增加了后续水处理负担。 采用染料上染率高、染化料使用量低和水洗少的染色工艺是减少废水污染源和污染物排放,达到清洁生产的有效途径之一。随着优质分散剂的合成和精细化纳米研磨技术的提高,液体分散染料制备及在印染中的应用已成为研究热点。液体分散染料在制备过程中无需喷雾干燥,从染料制备过程实现节能减排。减少分散剂使用量,可以减少分散染料使用(染色和印花)时分散剂对染料上染率的不良影响。液体分散染料在涤纶免水洗印花和连续轧染免还原清洗工艺中得到了较好的应用。郦少奇等人自制氟硅改性聚丙烯酸酯乳液并应用于液体分散染料免水洗印花,耐湿摩擦色牢度达到3~4级。夏冬采用液体分散染料,组合自制匀染剂对涤纶厚重绒类织物进行连续轧染染色,无需还原清洗,染色深度、色牢度均达到要求。张德舜等人采用自制的液体分散蓝291对薄型涤纶织物进行连续轧染,对比粉状分散染料,其染色织物获得较高K/S值、良好的匀染性和优良的耐摩擦色牢度,且热水洗后水洗残液色度较低。罗永平等人采用自制液体分散黑MP和防水剂对薄型涤纶织物进行防水与染色一步法加工,其耐摩擦色牢度达5级,热水洗残液色度仅为粉状分散黑ECT的117~l/8,是一种短流程低能耗的印染加工工艺。 考虑到分散染料高温高压染色是目前涤纶织物主流染色方式,本试验采用液体分散染料蓝79对涤纶织物进行浸染染色,考察液体分散染料对涤纶织物的高温高压染色适应性和特性,研究匀染剂质量浓度、pH、 染色温度和染色保温时间对上染率、匀染性的影响,考察了染色残液COD值。试验还设计了三种水洗方式, 测定不同方式水洗后染色织物的KIS值和色牢度,并与粉状分散蓝79进行比较。 1试验部分 1.1织物、试剂及仪器 织物 涤纶针织物( 156 g/m2) 试剂 液体分散蓝79(自制),粉状分散蓝79(工业级,浙江龙盛染料化工有限公司),匀染剂MP(工业级, 诸暨市悦洲新型材料有限公司),氢氧化钠、乙酸,N.N- 二甲基甲酰胺(DMF)(分析纯,杭州高晶精细化丁有限公司),连二亚硫酸钠(分析纯,无锡市展望化下试剂有限公司) 仪器 DYE-24型可调向式打色机(上海千力自动化设备有限公司),SHYP2A型数显水浴恒温振荡器(常州普天仪器制造有限公司),LH-25型智能多参数消解仪、5B-IF型COD快速测定仪(北京连华永兴科技发展有限公司),Lambda 35型紫外可见分光光度计(美国珀金埃尔默公司),600型测色配色仪(美国Datacolor公司),Mode1670摩擦色牢度仪(英国JamesH&Heal公司) 1.2试验方法 1.2.1间歇式浸染高温染色工艺 工艺流程 配制染液(2.0%液体分散染料,适量匀染剂MP和醋酸,浴比1:20,起始温度40℃)→升温(以2℃/min升至130℃)→130屯保温染色→降温(以3℃/min降至80℃) 1.2.2水洗工序 (1)水洗工艺1:还原清洗(2g/L NaOH,2g/L Na2S204)→热水洗(80℃,15 min)→冷水洗 (2)水洗工艺2:热水洗(80℃,15 min)→热水洗(80℃,15 min)→冷水洗 (3)水洗工艺3:热水洗(80℃,15 min)→冷水洗以上水洗工艺中,浴比均为1:20。 1.3测试方法 (1)染色不匀度 在600型测色配色仪上测试其在最大吸收波长下的K/S值,测试条件为D65光源,1O。视角,布样折叠4层,测10次,取平均值,并按计算染色布样的不匀度Ueo Ue以越小,表明织物匀染性越好。 (2)上染率 在Lambda 35型紫外可见分光光度计上测试染色残液的吸光度,并按式(1)计算上染率:  式中:D1为分散染料染色tmin后的上染率;Ao为染色母液在最大吸收波长下的吸光度;A1为染色tmin后残液在最大吸收波长下的吸光度。 (3)耐摩擦色牢度 根据CB/T 3920-2008《纺织品色牢度试验耐摩擦色牢度》测试。 (4)COD值 根据HJ 828-2017<水质化学需氧量的测定重铬酸盐法》测定染色残液的COD值。 2结果与讨论 2.1液体分散染料的染色工艺优化 2.1.1匀染刺MP质量浓度 分散染料快速上染涤纶主要发生在110~130℃温度段,因此,试验测定了不同质量浓度匀染剂MP在染色40~50 min内(此阶段染色温度为120~130℃)的上染率和K/S值,结果见图1和表l。 表1匀染剂MP质量浓度对染色织物KIS值和Ue的影响

图1匀染剂MP质量浓度对液体分散染料上染率的影响 从图1可以看出,在染色时间40~50 min内(染色温度在120~130℃阶段).未加匀染剂的上染率增加了70.51%:当匀染剂MP质量浓度分别为0.5、1.0、1.5和2.0 g/L时,其上染率分别增加了63.45%、54.72%、 50.93%和47.66%,说明加入匀染剂可以降低染料在此阶段的上染速率,有助于染色均匀性。 上述结果说明添加匀染剂可以减缓上染速率,以达到匀染的效果,但过多的匀染剂会降低上染率和染色织物K/S值。 2.1.2 pH 采用醋酸调节染液pH,研究pH对涤纶染色织物躺值的影响,结果见图2。

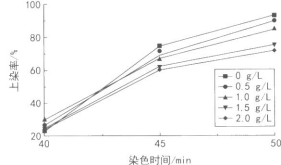

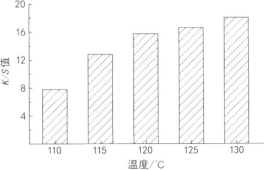

图2 pH对涤纶染色织物K/S值的影响 从图2可以看出,随着pH的升高,染色涤纶织物的K/S值先增大后减小。当pH为5~6时,K/S值较高;当pH≥7,染色涤纶织物的K/S值降低,说明弱酸性染浴有利于染料的上染,这可能是因为弱酸性有利于分散染料溶解,从而有利于上染涤纶纤维。 2.1.3染色温度 染色温度对染色涤纶织物K/S值的影响见图3。 图3染色温度对染色涤纶织物K/S值的影响 从图3可以看出,随着染色温度的升高,染色涤纶织物的K/S值增加,在130℃时,达得最大值,说明高温染色有利于涤纶染色织物K/S值的提高。这是因为随着染色温度的升高,染料溶解性增加,加速了染料在涤纶上的扩散和吸附。同时,染色温度远离涤纶纤维玻璃化温度,无定形区涤纶纤维分子的运动增加,产生的瞬时空隙也变大,加速了染料在聚酯上的扩散和吸附。综上所述,液体分散染料蓝79适宜的染色温度为130℃。 2.1.4染色保温时间 在实际生产中,染料用量越低其达到染色平衡所需时间越短。试验探究了不同质量分数下液体分散染料的染色保温时间对染色性能的影响,结果见图4。

(b)染料质量分数2.0%

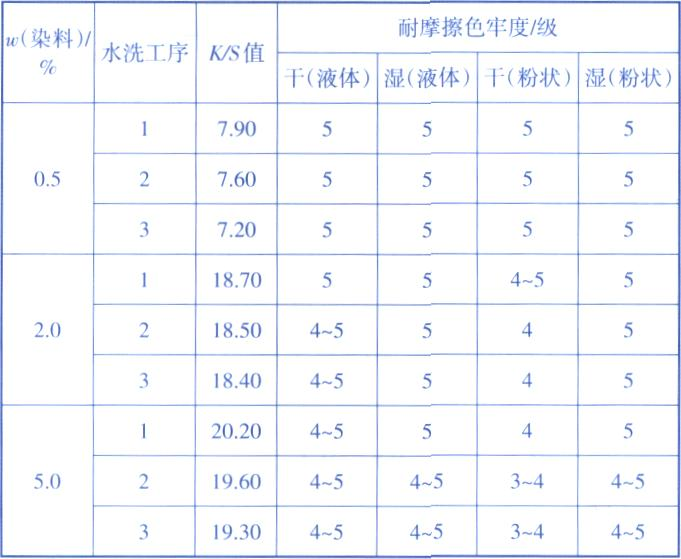

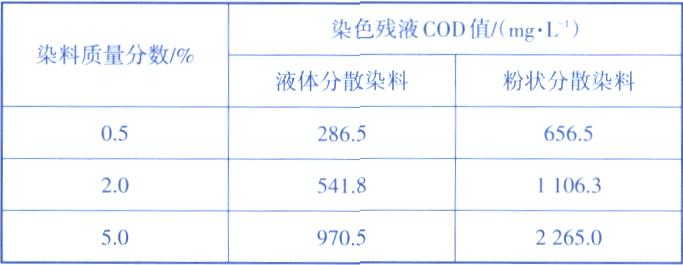

(c)染料质量分数5.0% 图4染色保温时间对液体分散染料染色性能的影响 由图4可以看出,随着染色保温时间的延长,上染率与染色K/S值逐渐增加,染色不匀度逐渐减少,但是不同质量分数的液体分散染料,需要不同的染色保温时间来实现比较理想的上染。当染料质量分数为0.5% 时,最佳染色保温时间为10 min;当染料质量分数为2.0%时,最佳染色保温时间为20 min;当染料质量分数为5.0%时,最佳染色保温时间为40 min。相较传统粉状分散染料染色保温时间( 30~60 min),使用液体分散染料不仅提高了生产效率,也减少了生产所需的能耗。 2.1.5水洗工艺 采用1.2.2节三种水洗工艺对染色涤纶织物分别进行水洗,并测试不同水洗工序后染色涤纶织物的K/S值和色牢度,并与传统粉状分散染料染色涤纶织物进行比较,结果见表2。 表2不同分散染料染色涤纶织物水洗后的耐摩擦色牢度 从表2可以看出,水洗工序1对染色涤纶样品K/S值的影响比水洗工序(2)和(3)略大,这是因为染色织物经过水洗工序1中还原清洗和80℃高温水洗后,去除了部分浮色,染料发生重结晶,相对其他水洗工艺更彻底,并改善了染色织物的色光,提高了K/S值。从表2还可以看出,当染料质量分数为0.5%时,无论采用何种水洗工序,两种分散染料染色后涤纶织物的耐干/湿摩擦色牢度均为5级,这是因为染料用量小,染色织物表面的浮色少,因而水洗工艺对其染色牢度影响小。随着液体分散染料用量的增加,经水洗工序(2)、(3)处理的织物耐摩擦色牢度较水洗工序(1)处理织物略低,可满足服用要求,说明使用液体分散染料染色可以实现免还原清洗。 2.2染色残液对比 分别收集了染料质量分数为0.5%、2.0%、5.O%的染色残液,其颜色和COD值见罔5和表3。

图5不同染料质量分数的染色残液 从图5可以看出,液体分散染料染色后的残液色度低,透过率高。 表3液体分散染料和粉状分散染料染色残液的COD值

3结论 (1)适量匀染剂的加入有利于提高匀染性,但加入过多会引起上染率和K/s值降低。 (2)液体分散染料蓝97在添加适量匀染剂、弱酸条件下,130 0C染色10~40 min,涤纶织物有较好的染色性能。其染色保温时间可以根据染料用量进行调整。相较传统粉状分散染料染色保温时间( 30~60 min),使用液体分散染料不仅提高了生产效率,也减少了生产所需的能耗。 (3)与粉状分散染料的染色残液COD值相比,液体分散染的染色残液COD值大大降低。 (4)液体分散染料染色织物耐摩擦色牢度比粉状分散染料的好,深色织物免还原清洗工序的耐摩擦色牢度可达4~5级,可实现节能减排的目的。 参考文献: 省略 |