|

|

|

活性染料染色棉织物的二氧化硫脲剥色研究2022-03-04陈益平 王祥荣 苏州大学纺织与服装工程学院 陈益平 王祥荣 摘要:探讨了TD对活性染料染色棉织物剥色的工艺条件,比较了与传统保险粉剥色效果的差异。结果表明,对染色棉织物剥色的最佳工艺为:TD4 1;11、NaOH 5 111、温度70℃、时间40 min。从FT-IR红外光谱和SEM可以看出,TD剥色对棉纤维损伤较小,完全能替代传统保险粉剥色。 关键词:活性染料;棉织物;TD;剥色 0前言 纺织品的回收不仅可以减轻纺织品工业对环境产生的污染,还可以循环利用,缓减原料的紧缺。回收再利用的关键程序在于对于织物染料的剥除[1-2]。剥色的原理就是通过者化学或物理的方法,将织物上染料的发色基团破坏或者将染料从织物上分离从而达到消色的目的[3]。 活性染料染色棉织物的剥色方法主要有次氯酸钠法、保险粉烧碱法、过氧化氢法和雕白粉法等[4-6]。其中,次氯酸钠法易产生氯气;保险粉性质很不稳定,湿热条件下易分解,受潮后易结块,严重时能自燃,管理繁琐,分解速率难以控制,还原性虽强但不够持久,往往造成剥色不均,有效利用率低;双氧水极不稳定,遇热、强光、杂质、冲击、重金属等均易引起分解,且剥色效果不明显;雕白粉有刺激性臭味,受潮时释放出硫化氢;虽然剥色效果较好,但使用时会释放出甲醛,影响人体健康[7]。因此,寻找一种安全高效的剥色方法势在必行。 二氧化硫脲(TD)是一种优良的还原剂,性质稳定,还原电位较保险粉更高且持久,不含活性硫化物,是棉织物理想的剥色剂,图1为TD和两种染料结构的反应原理式[8-9]。TD本身无任何氧化性和还原性,只有在碱性和加热条件下才会分解为尿素和次硫酸,后者是剥色的有效成分[10]。本实验就TD对多种活性染料染色棉织物进行剥色研究,和传统保险粉剥色结果进行对比,旨在为纺织品剥色领域提供理论依据和应用研究。

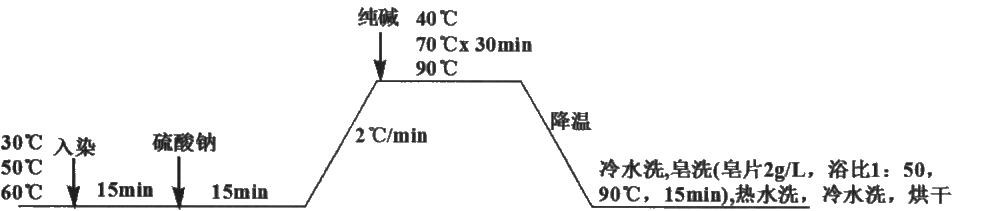

图1 TD与两种染料结构反应式 l试验部分 1.1织物、试剂及仪器 织物 纯棉织物(江苏沙印集团) 试剂 活性橙X-GN、活性红3BS、活性黄K-HL、活性藏青K-L、平平加0(均为市售商品染料),氢氧化钠(分析纯,上海试剂总厂),碳酸钠、无水硫酸钠(分析纯,江苏强盛功能化化学股份有限公司),保险粉(上海阿拉丁生化科技股份有限公司),二氧化硫脲(分析纯,毕得医药) 仪器 XY300-2C型电子天平(常州幸运电子设备有限公司),Ultra Scan XE型分光测色仪(美国Hunter Lab),YG026B型电子织物强力机,XW-ZDR低噪振染样机(靖江市新旺染整设备厂),TM-3030型台式扫描电子显微镜(日本日立高新技术有限公司),Nicolet-5700型FTr-IR红外光谱仪(美国热电公司),DHG-9070A 型电热恒温鼓风干燥箱(上海精宏实验设备有限公司)。 1.2试验方法 1.2.1棉织物活性染料染色 染色处方: 活性染料% (omf) 1 硫酸钠/( g.L-1 ) 20(低温型)30(中温型)30(高温型) 碳酸钠,(g.L-1 ) 5 浴比 l:50 工艺曲线

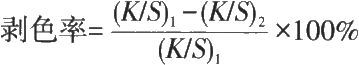

1.2.2棉织物剥色 保险粉剥色法:取2g染色后的棉织物,放入含有l%( omf)平平加0、3 g/L保险粉和5g/L NaOH混合液的锥形瓶中,浴比1:50,60℃下剥色40 min,结束后多次水洗、烘干。 TD剥色法:取2g染色后的棉织物,放人含有1%( omf)平平加0、TD和NaOH混合液的锥形瓶中,浴比1:50,在一定的温度下剥色一段时间,结束后多次水洗、烘干。 1.3测试 1 3 1织物K/S值、△E*值及剥色率 染色棉织物剥色前后的K/S和△E*值用测色配色仪在D65光源和10。视场条件下测定4次,取平均值。按式(1)计算织物的剥色率。

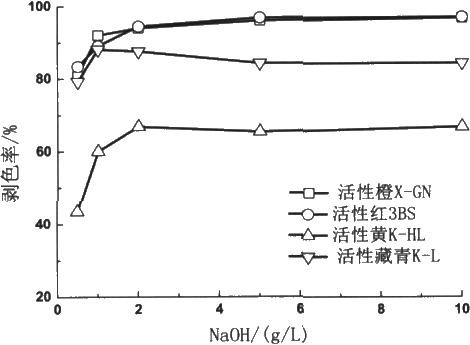

式中:(K/S)1——剥色前染色织物的K/S值 (K/S) 2——录色后染色织物的K/S值 1.3.2拉伸断裂强力 根据GB/T 3923.1-2013《纺织品织物拉伸性能第1部分断裂强力和断裂伸长率的测定(条样法)》,将棉裁剪成5cm×30 cm规格,在YC 026B型电子织物强力仪上测试剥色前后的强力,每个式样测量5次,取平均值。按式(2)计算织物的强力保留率。 强力保留率=F2/F1×l00% (2) 式中:Fl——剥色前织物的断裂强力值 F2——剥色后织物的断裂强力值 1.3.3 FT-IR红外光谱测试 取染色前后及剥色后的棉织物样品剪成粉末,在FT-IR红外光谱仪上采用KBr压片法测试其红外光谱图。 1.3.4 SEM测试 取染色前后及剥色后的棉织物,采用TM-3030型台式扫描电子显微镜进行表面形态观察,放大倍数2.OK。 2结果与讨论 2.1 NaOH质量浓度对于剥色效果的影响 在TD质量浓度1.5 g/L,温度60℃、时间40 min条件下,改变NaOH质量浓度对织物进行剥色。由图2可知:活性黄K-HL剥色率整体偏低,其原因一方面是该染料分子内含有多个供电子基-NH2,产生了极强的深色效应[11];另一方面染料分子中还含有除N=N外的发色基团_CONHI[2]。TD用量较低的条件下,只能还原部分发色基团,剥色率较之其他染料偏低。碱性越强TD还原电位越高,剥色效果越好,选择NaOH质量浓度为5 g/L时,有较高剥色率。

图2 NaOH质量浓度对棉织物剥色率的影响 2.2 TD质量浓度对于剥色效果的影响 在NaOH为5g/L,温度60℃、时间40 min条件下,改变TD质量浓度对织物进行剥色。由图3可知,除活性黄K-HL外,在TD用量很低的情况下,剥色率已达到80%以上,继续增大TD用量,剥色率缓慢增大,当TD 质量浓度超过4 g/L时,剥色率变化不大,故选择TD质量浓度为4 g/L。

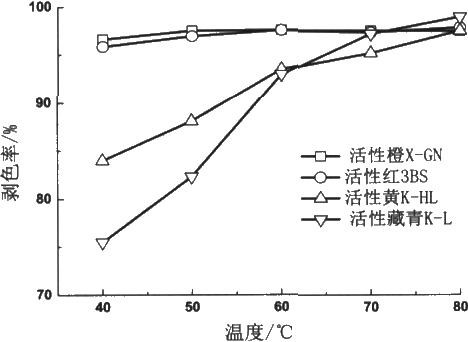

TD/(g/L) 圈3 TD质量浓度对棉织物剥色率的影响 2.3温度对于剥色效果的影响 在TD质量浓度4g/L,NaOH 5g/L,时间40 min条件下,改变温度对织物进行剥色。由图4可知,活性橙X-GN和活性红3BS剥色率整体偏高且变化不大,原因是这类染料属于低温型染料,本身反应性较强,在鞍低温度下就能被还原脱色。活性黄K-HL和活性藏青K-L随着温度的升高剥色率不断增加。温度升高有助于活性物质次硫酸的产生,其还原电位越高,温度为70℃时已经有较高剥色率,故选择温度70℃。

图4 温度对棉织物剥色率的影响 2.4时间对于剥色效果的影响 在TD质量浓度4g/L,NaOH 5 g/L,温度70℃条件下,对织物剥色不同时间。由图5可知,10 min剥色率巍达到90%以上,延长时间,TD缓慢分解产生活性物质,织物能达到剥色完全。综合各种染料的剥色效果, 发择40 min较为合适。

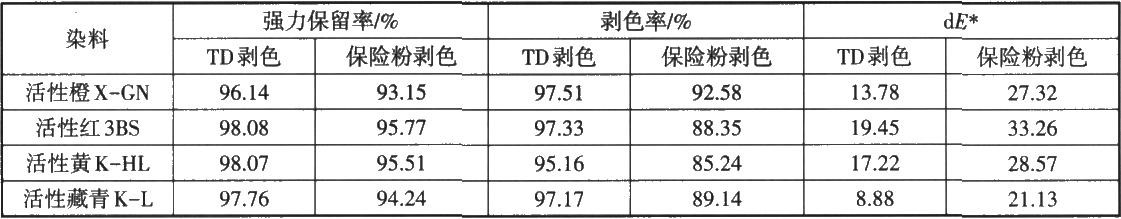

图5 时间对棉织物剥色率的影响 2.5与传统保险粉剥色方法的效果比较 由表l可知,TD对于棉织物剥色效果要明显优于保险粉。保险粉剥色法对于棉织物强力损失要大于m法,原因是TD在高温碱性环境下缓慢分解,不断产生活性物质作用于色素;dE*值可以看出,TD剥色法和未染色原布色差更小,原因是由于保险粉稳定性差,高温强碱分解速率较快,有效利用率低,还原剥色不匀。 表1 两种方法最佳工艺的删色效果对比

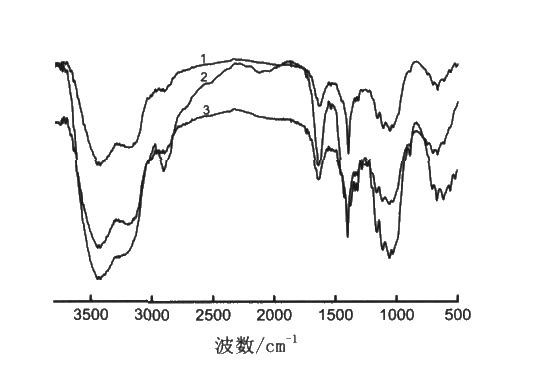

注:此以上数值都是在两种最佳工艺下;织物dE*值是相对于未染色原布标样 2.6棉纤维FT-IR图谱分析 图6为活性藏青K-L染色棉织物最佳工艺下剥色的FT-IR图谱。在1056 cm- 1处是C-0伸缩振动峰,1633 cm-l处是C=O伸缩振动峰,3420 cm-l处是O-H伸缩振动峰,伸缩振动峰位置没有发生改变,说明剥色舌纤维结构没有发生变化。随着纤维分子链上羟基(O-H)与染料分子上的氨基(N-H2)偶和,以及与染料N=N基团被分解产生的氨基化合物偶和,其特征峰不断增强。1114 cm-1附近的C-O连续伸缩振动峰是染§和剥色后新增的,说明染色以及剥色作用后,棉纤维大分子苷键存在部分断裂,

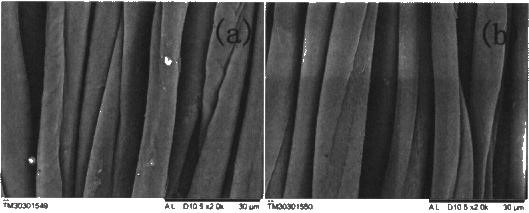

1-染色棉织物.2-剥色棉织物.3-未染色棉织物 图6 棉纤维FT-IR图谱 2.7表面形态观察 图7为活性藏青K-L染色棉织物最佳工艺下剥色的扫描电镜图。由图7(b)可以看出,棉纤维表面较图7(a)变得光滑,由于高温染色和碱性固色导致织物上的残余浆料和杂质得以清除。图7(c)为TD剥色10 min (剥色率90.01%),图7(d)为TD剥色40 min(剥色率97.17%),图7(e)为保险粉剥色10 min(剥色率91.24%), 图7(f)为保险粉剥色40 min(剥色率93.24%)。相比于未处理染色式样,TD剥色纤维表面依旧较为光洁,完整;保险粉剥色纤维表面出现少量裂纹和残渣。TD和保险粉都作为还原体系剥色,相对于保险粉分解速率难以控制,TD剥色环境较为温和,碱性条件下缓慢产生活性物质,能有效均匀作用于染料发色基团,颜色有效剥除的同时不会使棉纤维大分子发生降解和断裂,这也和最佳工艺下强力保留力为98.76%相吻合。

a)未染色棉织物(b)染色棉织物(c)TD剥色10min(d)TD剥色40mine)(e)保险粉剥色10min(f)保险粉剥色40min 图7 棉纤维SEM分析 3结论 (1)TD对于活性染料染色棉织物剥色最佳工艺为:TD 4 g/L、NaOH 5 g/L、温度70℃、时间40 min。对于棉织物剥色率都能达到95%以上,强力保留率也高于95%。 (2)和传统保险粉剥色法相比,TD对于棉织物强力损失影响更小,剥色率较保险粉法更高。FT-IR红外光谱可以看出TD剥色后棉织物结构无明显变化,SEM也可以看出对于棉纤维结构损伤较小,是一种完全能够替代保险粉剥色的安全绿色方法。 参考文献: [1] NALANKILLIG SUipping of dyes from faulty dyeings[J]. Colourage, 1997( 10):33-39 [2]楚艳艳,张晓莉,崔世忠.纯棉织物的氧化法剥色工艺研究[j],上海纺织科技,2011,39(7):30-33 [3] 丁鹏飞,陈宝健,赵为陶,等.废旧涤片帛织物的剥色和分离回收工艺探讨叨,江苏丝绸.2017(3):26-32 [4]杨文芳,张庆富,乔艳丽,等,棉织物修色剥色剂BS[J].印染,2011,37(9):19-22. [5]HIBBERTE.Note on the Strippinl; of Dyed Fabrics[J],Coloration Technology,2010,22(9):276-278. [6] UDDINMG,ISLAMMM.ISLAMM R Effects of reductive strippinf; of reactive dye8 0n the qUlity of cotton fabric[J].Fashion&Textile8,2015. 2(1):8 [7] 苏毅,巫若子,棉针织物的剥色效果比较U].染整技术,2008,30(3):47-48. [8]郭晓卿,李美真,杨自来.染色羊毛衫剥色仿旧工艺研究[J]毛纺科技,2017,45(7):37-40. [9] 阮浪珠羊毛,桑蚕丝染制品剥色方法的探讨[J]纺织标准与质量,2015(2):53-56. [10]杨大川二氧化硫腮的性质及其在印染工业中的应用[J]印染,1982(2):24-27 [1l]程万里染料化学[M]中国纺织出版社,2010 [12]龚跃法有机化学[M]华中科技大学出版社.2012 |

(1)

(1)