|

|

|

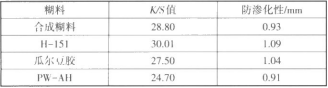

锦氨双面布数码印花2022-05-17楼永平 郦可成 李剑峰 陈慧 郦小平 浙江工业职业技术学院 楼永平 浙江富润印染有限公司 郦可成 李剑峰 陈慧 郦小平 摘要:以K/S值和防渗化性能为评价指标,优化了锦氨双面布的上浆工艺:合成糊料3%,硫酸铵3%,尿素5%,带液率110%,102℃汽蒸30 min。该工艺上浆后的织物采用酸性墨水数码印花,可生产出得色率高、色牢度优良的产品。 关键词:数码印花;酸性墨水;锦氨双面布 O前言 锦氨双面针织面料既具有尼龙的高强、耐磨、尺寸稳定性好、缩水率小和耐气候性好等性能,又具有氨纶的高弹回复性。用该面料缝制的服装手感柔软,穿着舒适无压感,洗可穿,并可勾勒完美体形,在经编针织工业中广受欢迎[1]。 1试验部分 1.1织物、试剂及仪器 织物 3.3 tex (30D) N/24 F半光+2.2 tex (20D)/ OP锦氨双面针织面料 试剂 合成糊料、H-151、瓜尔豆胶、PW-AH、尿素、硫酸铵(均为化学纯),酸性墨水(杭州宏华数码科技股份有限公司) 仪器 数码印花机(杭州宏华数码科技股份有限公司),Datacolor SF600分光测色仪(Datacolor公司),蒸箱(意大利阿里奥里公司),定形机(浙江远信印染机械有限公司),SW-12A耐皂洗牢度试验机、Y571B染色摩擦牢度试验仪、YC-631汗渍色牢度仪(无锡纺织仪器厂) 1.2工艺流程 调制浆料→织物上浆(合成糊料3 010、硫酸铵3%、 尿素7%,一浸一轧,带液率110%)→烘干( 120℃,3 rrrin)→数码印花→汽蒸(102℃,30 min) →冷水洗→温水洗→中性皂洗(皂片2 g/L,浴比1:40) →温水洗→冷水洗→烘干 1.3测试方法 1.3.1染色牢度 耐汗渍色牢度按CBfT 3922-1995《纺织品耐汗渍色牢度试验方法》测定。 耐摩擦色牢度按CB/T 3920-1997《纺织品色牢度试验耐摩擦色牢度》测定。 耐皂洗色牢度按GB/T 3921.2-1997《纺织品色牢度试验耐洗色牢度:试验2》测定。 1.3.2表观颜色深度 印花色样恒温恒湿24 h后,使用Datacolor SF600 分光测色仪测定K/S值。将织物折成4层,选取3个不同的点进行测定,取平均值。K/S值越高,印花效果越好。 1.3.3防渗化性[2] 在放大倍数为100倍的显微镜下观察沿织物纬向喷印1 mm线条的实际宽度,印制一个门幅,取左中右i个数值的平均值。宽度越小,说明防渗化性越好。 2结果与讨论 2.1糊料的选择 选择市场上常见糊料,按1.2节工艺对锦氨双面布上浆,然后进行数码印花。测定印花锦氨双面布的K/S 值及防渗化性,结果见表1。 表1不同浆料对KIS值和防渗化性的影响

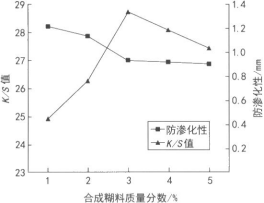

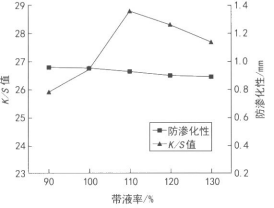

2.2合成糊料用量 合成糊料是一种专门用于酸性染料数码印花的糊料,其水溶液呈中性,黏度随pH的变化而变化。改变合成糊料质量分数,按1.2节工艺对锦氨双面布上浆, 然后进行数码印花。测定印花锦氨双面布的K/S值及防渗化性,结果见图1。

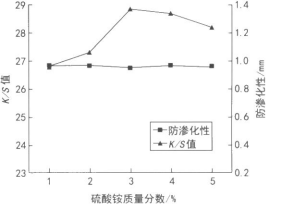

图1合成糊料质量分数对数码印花效果的影响 从图l可以看出:合成糊料质量分数较低时,防渗化性比较羞;随着合成糊料质量分数的增加,锦氨双面布的防渗化性能逐渐加强;当合成糊料质量分数超过3%,织物的防渗化性变化不大,但是K/S值逐渐变小。这是由于合成糊料用量越大,形成的浆膜越厚,染料上染纤维的阻力越大。因此,确定合成糊料质量分数为3%。 2.3硫酸铵用量 硫酸铵作为一种释酸剂,保证了上浆面料呈弱酸性。随着汽蒸温度的不断提高,其不断释放出氨气,纤维的pH越来越小,从而达到固色目的。改变硫酸铵质量分数,按1.2节工艺对锦氨双面布上浆,然后进行数码印花。测定印花锦氨双面布的K/S值及防渗化性,结果见图2。

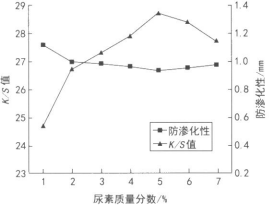

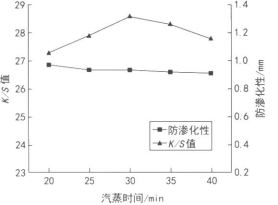

图2硫酸铵质量分数对数码印花效果的影响 由图2可以看出,硫酸铵质量分数对织物的防渗化性能影响不大。当硫酸铵质量分数小于3%时,K/S值随硫酸铵质量分数的增加而逐渐增加;当硫酸铵质量分数超过3%,K/S值缓慢下降。因此,确定硫酸铵质量分数为3%。 2.4尿素用量 尿素有吸湿助溶的作用,有利于染料溶解和汽蒸时纤维的膨化,从而有助于染料向纤维内部扩散,使得织物得色量增大[3]。改变尿素质量分数,按1.2节工艺对锦氨双面布上浆,然后进行数码印花。测定印花锦氨双面布的KS值及防渗化性,结果见图3。 由图3可知,随着尿素质量分数的增加,K/S值和防渗化性也逐渐增加,当尿素质量分数超过5%后,K/S值和防渗化性反而逐渐减弱。因此,确定尿素质量分数为5%。 2.5带液率 改变带液率,按1.2节工艺对锦氨双面布进行上浆,并数码印花。测定印花锦氨双面布的K,s值及防渗化性,结果见图4。

图3尿素质量分数对数码印花效果的影响

图4带液率对数码印花效果的影响 由图4可见,随着带液率的增加,防渗化性也逐渐增加,但当带液率大于110%后,K/S值反而逐渐降低, 所以,确定带液率为110%。 2.6汽蒸时间 改变汽蒸时间,按1.2节工艺对锦氨双面布进行上浆,并进行数码印花,测定印花锦氨双面布的K/S值及防渗化性,结果见图5。

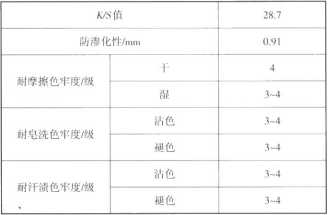

图5汽蒸时间对数码印花效果的影响 由图5可知:随着汽蒸时间的延长,防渗化性逐渐提高,当汽蒸时间小于30 min时,K/S值随汽蒸时间的延长快速增加;当汽蒸时间大于30 min后,K/S值随汽蒸时间的延长而缓慢降低。这是由于汽蒸时间过短, 纤维和染料的固色反应还没有进行完全,所以得色量不高;酸性染料直接性较高,长时间的蒸化会使染料的包覆作用下降,造成纤维上的染料解吸脱落,导致固色效果降低。因此,蒸化时间选择30 min。 2.7色牢度性能 采用上述优化工艺:合成糊料3%.硫酸铵3%,尿素5%,带液率110%,102℃汽蒸30 min,对锦氨双面布上浆后,再进行数码印花。测定印花锦氨双面布的K/S 值、防渗化性和色牢度性能,结果见表2。 表2锦氨双面布数码印花的各项性能

由表2可知,锦氨双面布数码印花后得色量优良, 耐摩擦色牢度、耐皂洗色牢度和耐汗渍色牢度均达到3 级以上。 3结论 锦氨双面布上浆优化工艺为:合成糊料3%,硫酸铵3%,尿素5%,带液率110%,102℃汽蒸30 min。采用该工艺上浆后的织物经酸性墨水数码印花后,所得印花布得色量较高,各项色牢度较好。 参考文献: [1] 钱飞尼丝交织纺类产品工艺设计及其后整理之关键[J]心川始绸. 1998 (1):23-25 [2]刘加飞,房宽峻,付少海涤纶织物颜料劂器水的喷罨印花…印染. 2006,32{5):7-8 [3]楼永平,郦可成,项伟Modal针织物的数码喷射印花工艺[J]印染. 2011,37(24):25-27 |