|

|

|

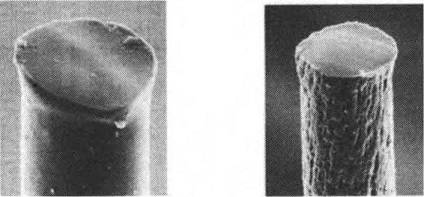

从源头解决印染业环境保护问题的几点思考2021-10-10 张大省 王建明 北京服装学院 张大省 王建明 摘 要 印染行业的环保问题越来越引起社会各方面的关注,有些问题需要行业内自身来解决,也有些问题应当、而且必须从其上游企业一一一源头(供给侧)来加以解决。本文从纺织印染加工最主要的原料-聚酯纤维入手,提出了解决印染行业环境保护问题的几点思考。印染废水中的金属锑,只能从改变聚酯合成的催化剂解决;对苯二甲酸、乙二醇、浆料等有机物可以通过采用细旦或微细旦纤维替代碱减量;使用强网纤维可否免除上浆工艺;提高海岛纤维岛组分的比例,可以减少废水中有机物含量,减轻回收负担;研究开发新型分散染料常压可染聚酯(NEDDP)及其纤维织物,可大幅度(>300%)降低染色过程能耗、缩短染色生产周期(>20%);引导使用新型阳离子染料常压染色聚酯(NECDP)纤维,不仅可以大幅度降低能耗、缩短染色生产周期,可同时提高上染率,节省染料, 达到深染效果,减轻废水处理负担;化学改性的NEDDP及NECDP降低了纤维的玻璃化转变温度, 有可能降低织物热定型温度,减少染料升华对大气的污染。 关键词 印染 环境保护 非锑催化剂 强网涤纶常压染色聚酯 降低染料升华 随着生活水准提高,不仅要求穿衣的美丽,也要求纺织印染行业在生产过程及产品使用该过程中具有更高环保理念。纺织印染行业在转型升级和发展的同时,也要为天更蓝、水更清、空气更清新承担起自己的责任。近年来,由于纺织印染行业的环保问题不达标,不断出现印染企业的关、停、并、转事件。印染行业的环保问题有不少需要印染行业自身来解决,但是也有些问题可以,而且必须从上游企业的源头(供给侧)解决才更彻底、更有效果。本文重点从化纤行业中的最大品种——聚酯的合成及其纤维的成型加工入手提出几点思考,希望能够有所裨益。 1 印染废水中的锑 重金属锑的化合物对人体健康有害,属致癌嫌疑物,尤其伤害肝脏。赵霞等[1]对绍兴市86家典型印染废水中重金属锑排放现状及排放源进行了调查,发现总锑超标率超过25%。尽管有人通过试验,在废水中添加硫酸铁发生絮凝、吸附,使锑转移到污泥中,而后进行焚烧。锑虽然从印染废水中转移出来,废水排放合格了,但是最终的污泥焚烧又使得锑转移并飘散入大气中,依然不能避免对人体的危害。 印染废水中的锑元素来自何方?客观地说,与印染厂关系不大,锑元素主要来自于印染坯布中的涤纶。我国涤纶的产量暂以4000万t/a计,涤纶原料的聚酯合成过程中使用的催化剂几乎95%以上是醋酸锑或乙二醇锑等化合物,按照元素的原子量计算锑元素在这些催化剂中占有的比例大体是40%。每生产1t PET需万分之三(质量比)的催化剂,即年产4000万t涤纶,其中使用了含锑催化剂4800t。涤纶织物或涤纶混纺织物尚需在印染厂的碱退浆及专门的碱减量改性处理,假设有50%的涤纶织物要经过碱退浆和减量处理,减量率平均在15%左右,那么在上述处理过程中会将涤纶中的锑元素随之带入废液,也就是说每年至少会有360t的锑元素会进入印染废水,这是一个可怕的数字。 如何减少(或根除)废水中的锑元素?需要从几个方面解决:(1)使用其他催化剂替代锑类催化剂;(2)纯涤纶尽可能不上浆;(3)直接使用细旦或微细旦涤纶,免去印染过程的碱减量处理工艺。本节重点介绍催化剂问题,其他两个问题待后叙。虽然锑类催化剂是聚酯合成过程应用时间最久、研究和使用最成熟的催化剂,但它的毒性也早已被人们认知,欧盟已在部分产品方面制定了法规。武荣瑞[2]在《成纤聚合物的合成与改性》一 书中有专门的章节,介绍了聚酯合成时可使用的缩聚催化剂有5类,包括锑、钛、锡、锗及稀土类化合物。武荣瑞等[3]在1980年始就已经系统地研究钛系催化剂在聚酯合成中的理论问题及在生产中的应用,在当时我国只有小化纤的时代,先后在江苏省、北京市直至后来在天津石化涤纶厂的6m3间歇式聚酯合成装置上获得了应用。此后,仪征化纤研究院[4-7]等单位都在进行钛系催化剂的深入研究,尤其天津石化研究院与天津石化涤纶厂在钛/锑复合催化剂的应用方面做了许多研究及产业化工作[8-10],并且已经在100kt/a连续式生产装置大规模应用。表明钛系催化剂已经受到了国内大型化纤企业的关注,建议国家相关部门从政策法规方面给予引导与支持,尽快促进非锑类催化剂在聚酯工业中的大规模应用。 2 印染废水中的浆料 为保证织物织造过程的顺利进行,通常都要对涤纶经纱先行上浆,这些浆料主要有淀粉类、羧甲基纤维素、聚乙烯醇(PVA)、聚丙烯酸酯以及改性聚酯类化合物,也可以是几种材料的混合使用。然而这些浆料又必须在织物染整加工前用碱溶液处理将其洗掉,这些化学物质洗除中,势必增加了染整废水中的有机物含量, 提高了化学需氧量(COD)。 浙江桐昆化纤集团和浙江汇隆化纤有限公司已经量产了一种在纤维成形过程给予强网络处理的纱线, 网络牢固、网点密度高的纱线已经无需上浆而应用于梭织物。这样,既省去上浆,也就无需退浆。即降低了生产成本,又降低了印染废水处理的负担,一举两得。纤维加强网会带来织物硬挺,手感柔软性不良的弊端。可否通过纤维的细旦化、多孔化来改善。 3 涤纶的碱减量废水 为了改善涤纶织物手感和风格,印染厂多采取碱减量工艺,将较粗的聚酯纤维进行表面刻蚀,使纤维变细,达到仿丝绸的效果,同时发现这种不均匀刻蚀使得纤维的表面呈现出许多凹凸(见图1)。人们称这一技术为“碱减量”,经处理后的纤维线密度降低使纤维更柔软,表面的不光滑使其光泽更加柔和,纤维表面积加大改善了纤维的亲水性能[11]。该技术的采用提高了涤纶织物的手感和品质。然而,碱减量处理带来的不利后果是废水中增加了对苯二甲酸钠盐以及乙二醇以及锑元素等,增加了印染废水的处理技术难度和成本。

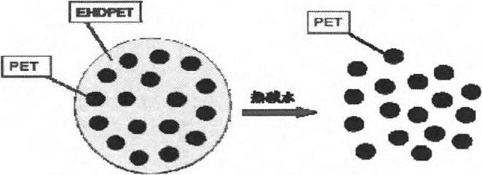

图l 碱减量处理前后聚酯纤维的表面形态结构 随着聚酯纤维制造技术的提高,线密度l.0dtex以下微细旦纤维已经非常普及,截面异型化及纤维表面沟槽化也很易实现。微细纤维织成的织物轻薄、柔软,透气性、悬垂性好,具有独特的风格,可作为仿真丝材料[12-13]。科学技术发展到今天,完全可以摆脱旧有思维模式,利用这些成熟技术取代碱减量工艺,生产出类似经过碱减量处理后性能的纤维品种。避免了涤纶织物碱减量过程造成的大量高COD废水。 4海岛纤维开纤产生的有机物 涤纶织物目前采用的碱减量工艺是可以设法替代的,但是,利用海岛复合纤维技术生产超细纤维的开纤过程产生的环境污染物难以避免。超细纤维制造的第一步是生产“海岛”纤维,如图2所示,将“海岛”纤维的“海”组分一易水解聚酯(EHDPET)用碱溶液水解溶除,“岛”组分(PET)便可形成超细纤维[t4]。

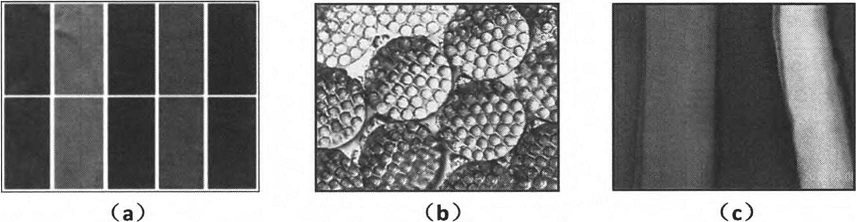

图2海岛纤维的开纤过程 “海岛”纤维经碱水解开纤后,废水中含有大量的对苯二甲酸钠盐,间苯二甲酸-5-磺酸钠盐、乙二醇及聚乙二醇等有机物。其中对苯二甲酸钠用酸中和后生成不溶性的对苯二甲酸可以回收,回收量约占海组分EHDPET的66%.其他的组分(包括酸中和后的间苯二甲酸-5-磺酸)均具有水中可溶性,需要特殊的膜技术来回收。目前,生产海岛纤维的企业所采用的海/岛质量比大都为30/70 (wt),有些企业正在进行低海组分比例的试验并取得了一些成果。作者在1996年时曾经在小型纺丝实验机上成功制备出15/85 (wt)海岛纤维(EHDPET,PA6),纤维能够顺利地实现海岛组分的剥离。倘若按照这一工艺实施,海岛纤维碱水解开纤过程可减少50%的有机物排放量!目前我国海岛纤维的年产量超过20万t,如能按照海岛比15/85制造海岛纤维,可以减少3万tEHDPET用量,减少有机物排放l万t。 据报道,日本某公司使用热水可溶乙烯-乙烯醇共聚物(EVOH)替代EHDPET用作海岛纤维海的组分。 如果调节EVOH中乙烯与乙烯醇之间的比例,得到可熔融纺丝用聚合物并用于海岛纤维生产,这是可能的。 然而,热水溶解后的EVOH在废水中,同样需要回收。有报道称已有EVOH的回收技术,但未见有工业化规模应用的报道。 5印染过程的节能和生产效率提高 目前为止,大多数涤纶织物(包括含涤纶的混纺或交织物)的染色都是采用分散染料在130℃的高温高压或者热溶染色。上世纪60年代杜邦公司报道了涤纶的分散染料常压染色技术,国内80—90年代也有人研究[15-17]分散染料常压可染聚酯(EDDP)及其纤维的工作,但大多未能实现产业化或者大规模应用。张大省等[18-20]开发了一种新型分散染料常压染色聚酯(NEDDP)及其纤维,其化学结构中间苯二甲酸的添加适度地破坏了PET大分子的结构规整性,有利于染料向大分子内无定形区的扩散;而PEG的引入可以降低大分子的玻璃化转变温度(见表2),使纤维可以在常压下进行染色。该聚合物还可以作为海岛纤维的“岛”组分使用,且在开纤过程中不会受到损伤。 用NEDDP生产了75d/72f等常规线密度的圆形截面纤维和异形截面纤维以及1.5dtex短纤维;利用海岛复合纺丝技术生产的0.06dt超细纤维,不仅可以在常压下染色,还解决了海岛纤维难于深染的问题,且具有良好的染色牢度(见图3)。

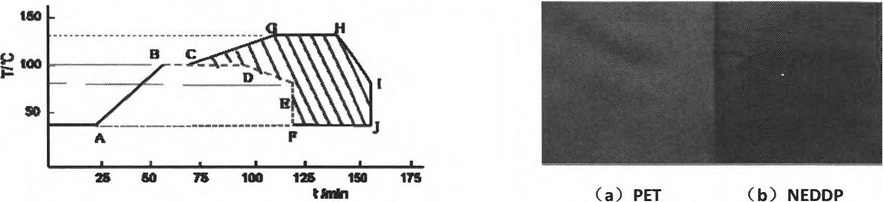

图3 NEDDP织物的染色 (a) 75d/48f织物染色,上排为100℃染色,下排为130℃染色; (b) NEDDP/EHDPET海岛复合纤维的横断面结构; (c) 0.06dtex NEDDP超细纤维100℃染色效果。 这种新型的常压分散染料可染聚酯纤维节能显著,理论计算和实践结果均表明:节约能量33%以上,染色时间缩短20%以上[19]。图4所示,一般高温高压染色是沿着ABCGHIJ的路径完成,而常压染色则是沿着ABCDEF的途径进行,其中CGHIJFEDC所包含的面积即是节约的能量。常压染色时间可以用AF坐标长度表示,高温高压染色所需的时间则是AJ所表示的长度,染色时间缩短了25%。节约能量就意味着少污染环境,降低生产成本;染色时间的缩短则表示着生产效率的提高。同时由于NEDDP化学结构的松散性提高,上染率提高,染同样深的颜色时可以节约染料10%以上(见图5)。 6减少染液废水中残余染料 张大省等在原常压阳离子染料可染聚酯(ECDP)[21-22]基础上,将化学结构进行了更加精准设计并严控生产工艺,合成了新型阳离子染料,常压可染聚酯(NECDP)及其纤维[23-24]。

图4高温高压染色与常压沸染操作曲线图 图5 0.06dtex超细纤维麂皮绒染色效果

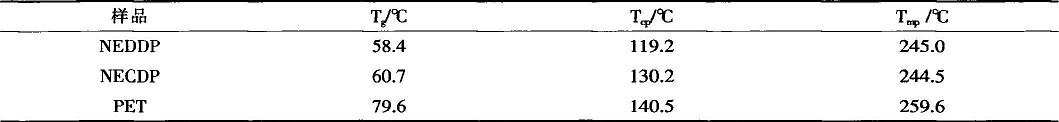

图6为某企业的染色结果,编号P0541试样为NECDP纤维织物,编号P1207试样为境外某企业的ECDP纤维织物,上染率对比结果汇总于表l。黑红两色上染率略有不同,随染料用量提高,NECDP试样的上染率变化不大,最低为99.5%,而ECDP试样的上染率却随着染料用量的升高而下降,黑色、红色最低上染百分率分别为:78.7%,66.7%。换言之,ECDP试样的染后废液中还残存着一些待处理的残余染料,NECDP试样染后废液中残余染料极少。

图6 NECDP与ECDP常压染色效果对比表l NECDP与ECDP织物上染率 表1 NECDP与ECDP织物上染率

注:染色温度为100℃ NECDP在染料用量3.5—5.0%( omf)时,上染率可以达到99.5%以上,几乎无需对印染废水做脱色处理。 倘能较好地推动NECDP的发展和应用,不仅可节能和缩短染色生产周期,还可以降低染料用量、提高染色牢度、减少染液废水中的有色物质,减轻废水处理负担。 7 减少织物定型过程的染料升华 织物染色后需要进行热处理,使纤维大分子应力松弛,提高织物尺寸稳定性;消除皱痕,提高抗皱性;改善弹性、手感和起毛球现象。在影响热定型效果的四个因素中,热定型温度最为关键,当定型温度高于大分子玻璃化转变温度时,大分子的链段自由运动达到定型效果。对于常规PET织物热定型温度通常在190— 210℃,此时有些升华温度较低的染料将会发生升华进入大气,造成环境污染。倘若能够降低构成织物纤维大分子的玻璃化转变温度,就可能降低织物的热定型温度,同样达到热定型的效果,同时减少染料的升华,降低对环境的污染。 如前述的NEDDP和NECDP的分子结构设计中引入了含有醚键的聚乙二醇(PEG)链段,如表2所示醚键的柔性有效地降低大分子的玻璃化转变温度和结晶温度。 表2 NEDDP和NECDP的热性能

注:Tg-玻璃化转变温度;Tcp-结晶峰温度;Tmp-熔融峰温度。 由表2可见,NEDDP或NECDP的玻璃化转变温度均比常规PET降低了20℃左右。那么,两种纤维织物的热定型温度也应当可以相应降低15—20℃,可以降低染料的升华对大气的环境污染 参考文献:略 |