|

|

|

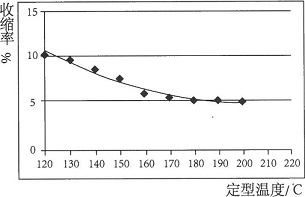

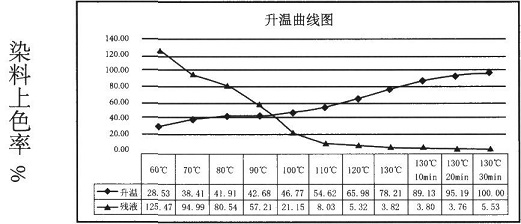

针织印染行业节能减排技术探讨2021-11-10 常州旭荣针织印染有限公司 王存山 左凯杰 刘慧清 马方方 摘要:针对目前印染行业关心的节能减排技术,文中以全涤面料为例,从原材料、坯定条件、前处理、染料选用、敏感色系、染色条件等方面介绍了本厂在提高染色一次成功率方面的措施;从无管式自动滴定系统、Datacolor测配色系统、染整中央SPC监控系统、染助剂自动输送系统介绍了自动化设备的应用;从中水回用装置设计、工艺、 水质、成本等方面介绍印染专用污水回用技术的应用及其节能减排效果。结果表明,自动化设备的应用使人工异常率从6.0%下降到3.0%,降低了生产错误率提升了生产效率;中水回用装置的应用使生产节能减排效果显著, 大大节约了生产成本,具有明显的经济效益。 关键词:染整;节能减排;染色一次成功率;自动化;污水回用 印染行业规范条件(2017版)明确规定:印染行业必须推进节能减排清洁生产,向技术密集、 资源节约、环境友好型产业发展,要采用技术先进、 节能环保设备,主要工艺参数实现在线检测和自动控制,鼓励采用染化料自动配液输送系统,间歇式染色设备浴比应满足1:8以下的工艺要求,采用四新工艺,产品合格率达到95%以上,针织物染整的新鲜取水量≤90吨/吨布。加之目前的环保高压之下,一 大批没有技术储备的印染企业不堪重负,出现严重亏损、倒闭现象,因此如何采用新工艺、新技术、新流程以及有效的工厂管理做到真正的节能减排,是摆在印染企业面前的一项严峻课题。我司在生产过程中,通过对生产工艺、设备的改进,在水、电、汽节能减排技术方面积累了一定的经验,与各位同行分享。 1提升染色一次成功率 笔者认为提高染整的一次成功率对于节能减排意义重大,此处的一次成功率包含颜色和布面两个部分,据统计返修一缸涤纶布,无论返修颜色还是布面,成本至少增加100%;如果返修一缸全棉布种的色花,成本将会增加25%。故提高染整的一次成功率, 对每一个染厂来说都尤为重要和紧迫,下面以全涤( 含氨纶面料)面料为例介绍我司提高染色一次成功率的一些做法和工艺。 1.1原材料 涤纶纤维的结构特点决定了不同批号纤维织成的涤纶面料之间的染色差异性很大,所以同一订单,涤纶纱换批号时一定要安排化验室重新复色,对染色配方进行修正;此外针对不同时间进货和不同批号的染料、助剂也要进行递货检验,避免染助剂的批次差异,检验合格后才能进入生产使用。这样保证原材料的一致性,是实现染色一次成功的先决条件 1.2坯定条件 涤纶尤其是含氨纶布种,一般都要经过坯布预定型,以保证布面平整和规格的稳定,而坯布定型的条件(温度、速度、风量大小)又会直接影响后续染色时染料的上色深度和色光,这是由于涤纶的结晶区和非结晶区的分布以及分子链的运动程度随坯定温度的变化而变化导致的,我们做过相关试验,涤纶面料的上色率和坯布定型的温度关系如下: 图1定型温度对涤纶织物尺寸热稳定性的影响

图2定型温度对涤纶织物染色性能的影响

从图中可以看出坯定温度对染料上色率有很大影响,不同的坯定温度,同一配方的染料吸收率很大,而这必然会引起颜色深浅、色光的差异。当坯布定型温度低于180℃时,染料吸收率随温度的增加而降低,当温度高于180℃时,染料的吸收率随温度的增加而增加,这主要是与涤纶的结晶性能有关,低于180℃时,涤纶的结晶速度随定型温度的增加而加快,由于形成的结晶多,染料上染就较少;而当温度进一步增高,可能引起大分子取向度的降低,所以吸收染料又增加。当继续加热到230~240℃时,达到涤纶的软化点,涤纶非晶区的分子链运动加剧,分子间相互作用的力都被拆开,此时类似粘流态,而结晶区内的链段事仍未被拆开,所以纤维只发生软化,而不是熔融,但此时己丧失了纤维的使用价值,故在印染加工中不允许超越这个温度。所以化验室复色用布一定要取大货坯定好的布,才能保证纱、织造、坯定条件稳定,知此方可提高染色的再现性。 1.3前处理 由于涤纶在纺丝过程中会施加一定的油剂,如果上油不匀会造成条干不匀或毛丝,从而影响布面品质,所以涤纶DTY加工丝一般含油率在2.5%左右。 而对于涤/氨纶坯布,由于氨纶上的硅油很多,且不同品种的氨纶含油量不一致,但坯布上的油如果除不干净,会对染料上色有很大影响。这是由于分散染料具有亲油性,布面如果含油率不均匀,那么染色后布面就会呈现色花现象,故染色前的除油过程很重要,一般全涤不加氨纶布种的除油配方如下(黑色、藏青色系为了节约能耗可以用除油染色一浴法): 温度时间 95℃×20min 纯碱 2 g/L 乳化剂SEM-35 2g/L 浴比 1:10 涤/氨纶布种一般坯布定型之前,先要经过缩练机除油后再坯定,因为硅油经高温定型后丢除难度会增加,故采用缩炼机平幅去除大部分油剂。坯定后一般颜色可以直接下缸染色,特殊颜色对油比较敏感的,如玫红色、灰色、绿色系列,染色之前还要再用如上除油配方再除油一次,以确保染色效果。 1.4染料选用 涤纶一般选用分散染料染色,分散染料不含有强水溶性基团,在染色过程中呈分散状态进行染色的一类离子染料,按染色温度或者升华牢度可分为三类,S型,SE型,E型。 在选用分散染料时,要尽量选用同一类型的染料,如果因为颜色色光或明暗度的需要最多只能差一个型号,千万不可跨型号选用,如果跨型号选用三原色组合,那么染料上色同步性差,必然导致色差和缸差大、布面颜色不纯,同时由于对工艺条件敏感, 易产生色花异常,导致染色的一次成功率很低。 表1分散染料分类及性能表

此外同一种颜色的染料可以带有不 1.5敏感色系 大货生产前由化验室制作阶段染色曲线(step dyeing),以供技术人员制定染色工艺曲线,因为有时即使是同一类型的三原色染料,由于其颗粒大小的问题,也不会完全同步上色,对于一些敏感色系, 例如:灰色,紫色,咖啡色等,就要借助阶段染色曲线结果来制定相应的染色工艺曲线,在哪一个温度点染料吸收较快,那在这个温度的前一个温度点就要适当保温,或放慢升温速度,如图3所示: 图3紫色阶段染色曲线 从图3可以看出,90~110℃之间染料出现明显上染,通过残液染色也得到了印证,此即为紫色配方组合的关键染色阶段,在此阶段内染料大量上染,极易造成染色不匀,因此在制定染色工艺时,此阶段应采用慢升温,并进行适当持温的方式,使配方组合中各支染料均匀上染。 1.6染色条件 分散染料一般在酸性条件下染色,不同分散染料对PH值得敏感程度不同,有的染料染色时要求的PH值范围很窄,例如分散彩蓝BlueBB染色时要求的pH为3.5~4.5,超出此范围时,色光差异很大,故一般情况下,化验室打色复色时都会测量染液的PH值, 为了保证大货生产的缸差和色差,每一缸都要求员工测量染液的PH值,确保和化验室打色的PH值一 致,偏差在±0.2以内。 2自动化设备的应用 自德国提出工业4.0,掀起第四次工业革命的热潮以来,我国政府也适时提出《中国制造2025》规划, 把智能智造作为两化深度融合的方向。纺织印染行业作为传统产业,也需不断借助智能化、自动化设备,进行产业升级的同时,提升品质、降低能耗。 2.1化验室自动化设备 传统的化验室打色、调配方完全依赖人工, 需要人工化染料、计算、吸液,然后打样,再通过人眼判别小样与标样差异,调整配方,其工作效率和质量与操作人员的经验密切相关,也易引起人工操作误差。我司从降低人工误差的角度出发,对化验室设备进行了自动化改造,采用无管式自动滴定系统与Datacolor测配色系统,如下图所示:

图4无管式自动滴定系统

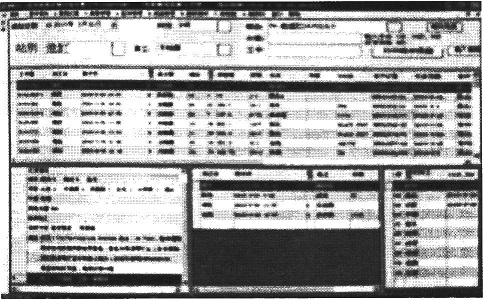

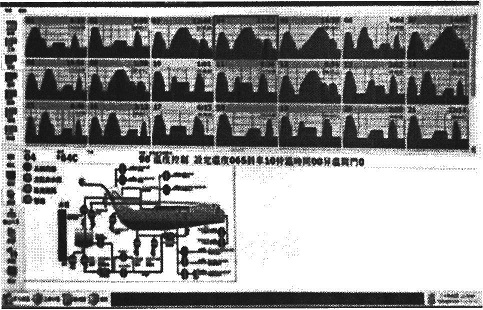

图5 Datacolor测配色系统 采用上述自动化设备后,对打样人员的经验性要求大大降低,普通人员也可很快进入角色,人工操作误差大大降低。 2.2染整中央SPC监控系统 众所周知针织染色大多采用间歇式染色设备,生产效率较低,大部分工厂为提高工人工作积极性,进而提升生产效率,大都采用计件制,但容易造成部分工人不按设定工艺操作,偷减工艺进而造成生产异常的问题。针对此问题,我司设立染整中央SPC监控系统,如下图所示,可以实时监控每一台染缸的染色工艺与设定工艺是否相同,此外发生异常时,也可以作为判别是人为异常还是工艺异常的依据。

图6 SPC中央监控系统一排单

图7 SPC中央监控系统一工艺曲线 2.3染助剂自动输送系统 传统的印染厂采用人工称量染助剂,存在的缺点是:(1)工人劳动强度大,工作条件恶劣;(2)长时间高强度工作,注意力下降,容易出现称错料的问题,造成整缸回修或报废,损失严重。针对此类问题,我司配置了新型染助剂自动输送系统,如下图所示:

图8染助剂自动运输系统一控制中心

图9染助剂自动输送系统一管路排布 该系统集“称料、化料、输送”三项功能于一体, 可以实现“自动上料、助剂智能存储、发料;助剂高精计量分配;染料自动化料稀释、输送;配方信息管理; 互联网远程监控;成本统计分析”等智能化控制。 通过上述自动化设备的应用,我司人工操作异常大幅降低,从6%下降到3%,下降约3%,节省了大量回修成本。 3印染专用污水回用技术 通过数据分析,我司生产面料中化纤和棉占比分别为50%使用染料包括50%分散染料、40%活性染料、6%阳离子染料、4%酸性染料,助剂有元明粉、纯碱、双氧水、保险粉、冰醋酸等。每天产生废水4500 吨,主要来源为生产废水和生活废水。通过调研, 决定采用水解酸化/接触氧化/气浮/砂滤+精滤/超滤/反渗透工艺处理针织印染废水,结果表明该工艺对废水中COD、色度、悬浮物等各项指标去除率达到95%以上,回用水水质完全满足针织印染工艺的需求。该工艺产生的污泥很少,且回用水的运行成本远远低于新鲜水和废水处理的费用之和,给企业带来较好的经济效益。 该项目配置2200立方米/天印染专用污水回用处理系统,该系统包括污水预处理和污水回用处理系统两部分。主要构筑物为新建热水池1座、调节池1座、初沉池1座、水解酸化池1座、二沉池1座、回用水池1座、污泥池l座、设备用房2座、接触氧化池1座、气浮池1座、气浮出水池1座。主要设备为板框压滤机2 台、石英砂过滤器2台、活性炭过滤器2台、UF超滤设置1套、RO反渗透装置1套、加酸装置、加碱装置、加碱装置、加药装置。日产2200吨的回用水,全部供染整车间使用。

图10不同工艺处理印染污水后水质变化 废水经过不同工艺处理后,污水逐渐变得清澈透明,经各级处理,黑色污水的色度显著下降,比如生化池内上清液色度呈现土黄色,下层出现底物, 这与生物氧化有很大关系;过滤器内水的色度几乎全部脱除。另外,各级处理环节出水COD也有明显的变化。调节池、初沉池、接触氧化池、二沉池、气浮池、超滤膜的COD分别是828mg/L,408mg/L,54mg/ L,33mg/L,20mg/L,4mg/L。这表明,该工艺流程对废水处理效果显著,极为适合处理该类水质的废水。 经过中水回用处理工艺后,回用水中未检测到色度、悬浮物、铁离子、硬度,pH呈现中性,电导率为38.lus/cm,余氯与COD分别为O.Olmg/L、2mg/L,回用水水质已完全达到染色使用标准。 本项目建成后,全年可产生回用水66万吨。 CODcr、NH3-N外排量分别削减33t/a、3.3t/a,建成后CODcr、NH3-N总量在原厂区内平衡,故节水和生态效益显著;据计算,采用本项目污水回用处理总成本为5.08元/吨水,而同期采用新鲜水染色、之后废水排至污水处理厂的总费用为10.38元/吨水,故本项目可节约成本5.3元/吨水,全年累计节约349.8万元。 此外我司还采用了污水余热回收和太阳能预热水技术,将软水温度由20℃提升至45℃,热水直接供染缸进行高温皂洗。每天可以产生300吨45℃以上的热水,全年可节约蒸汽3750吨,节约蒸汽费用75万元;将染色机的蒸汽冷凝水及降温时的冷却水集中回收到回用水池,用于高温皂洗,由于回用水的温度远高于常温冷水,故可节约蒸汽,节省工艺时间。以每天可节约用水500吨,每年生产285天计算,全年可节约生产用水14.25万吨,节约费用24.225万元,同时也减少排污11.69万吨,减少开支排污费21.042万元。 全年可节约水费和排污费共计45.267万元。 4小结 目前印染行业针对节能减排而开发的各种新设备、染助剂、工艺等不断涌现,作为染整厂的技术管理工作者,要紧跟技术发展的方向,勇于尝试,也希望各位有用过效果良好的节能减排技术,能够提出来交流,共同促进行业的进步! |