|

|

|

分散染料染涤纶的追加染料工艺2022-03-04王江波 陈志华 马昀 江苏工程职业技术学院 王江波 陈志华 马昀 摘要 染色一次成功率达到100%是不可能的。涤纶织物的染料追加要谨慎,尤其是含有氨纶的面料,单位面积质量易变轻,且氨纶弹性会降低。从工艺和助剂方面探讨涤纶追加染料的重点和需要注意的地方。从染料组合的阶段染色和单只染料的阶段染色等方面探讨染料上染温度区间,以此确定追加染料工艺。 关键词 涤纶;追加染料;上染温度;阶段染色 分散染料对涤纶的染色效果取决于染料的相对亲和力、扩散性和结合能力。分散染料在涤纶中扩散阻力很大,因此涤纶要在高温下染色[1]。但高温对纤维的破坏作用较大,特别是涤氨织物,可能造成单位面积质量偏轻和失弹。本实验通过探讨E型、SE型和S型3种染料的上染温度区间和追加染料上染温度区间制定追加染料的工艺;并探讨助剂在染色中的影响以及涤纶、氨纶不同的染色特性,总结了染色的注意事项。E型分散染料能够在较低温度下完成上染, 所以修色时,在保证颜色和色牢度的基础上,尽量选用E型染料低温追加染色,以减少对涤纶、氨纶的损伤。 1实验 1.1材料和仪器 织物:涤纶100%单面布。染料:E型(分散黄ACE、分散蓝ACE、分散红ACE),SE型(分散紫3RL、 分散蓝CBN、分散红FB),S型(分散黄10C、分散蓝SBG、分散彩蓝B)。 助剂:冰醋酸(HAc),分散匀染剂RDT-27。 设备:高温甘油染色机,Datacolor测色仪。 1.2 染色方法 选择E型染料、SE型染料和S型染料组合,将每个组合按表1配方染色。

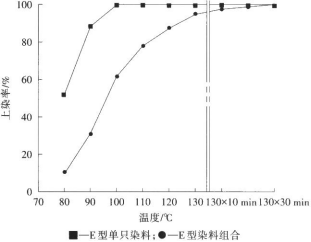

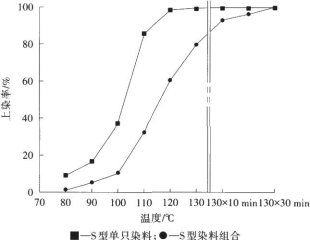

采用分杯法制备9杯染液[2]。然后将9杯染液放人染色机内,从80℃开始,每升温10℃取一杯,直至130℃,保温,每1O min取一杯,共计9杯,见图l。温度到马上取出标号,冷却水洗,取染液进行染色。然后测量每一阶段色样的上染率,作温度、时间与上染率的坐标图。根据上染率变化确定染料不同阶段的吸收速率,选择合适的保温点和保温速率。

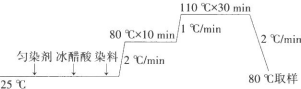

图1 阶段升温取样图 1.3测试 上染率:将130℃保温30 min后所得色样的上染率设定为100%,将织物对折4层,在测色仪上测量上染率,每块布样测3次,取平均值。 2结果与讨论 2.1 E型分散染料阶段染色上染率 由图2可知,E型分散染料组合在温度升至90 0C 时,染料已经上染了30.92%;当温度升至110℃时, 染料上染率由30.92%迅速升至77.980/0,所以在90— 110℃温度区间要采用较低的升温速率(1 cC/min), 并在90、100℃时分别保温10 min,防止染料在此温度区间因急剧上染产生色花。

图2 E型单只染料及染料组合在不同升温条件下的上染率 出缸对色如色光有偏差,则需进行修色,以色光偏蓝为例,需补加一定量的分散黄ACE。从图2单只分散黄ACE的上染规律来看,在温度升至80℃时,染料已经上染了50%左右,当温度升至90 qc时,染料上染率已接近90%,为了保证织物单位面积质量减少幅度尽可能低,在制定修色染色程序时,从涤纶的无定形区玻璃化温度67℃开始,即65—90℃要慢慢升温。 E型分散染料追加工艺曲线如下所示,只需升温至110℃即可完成上染。

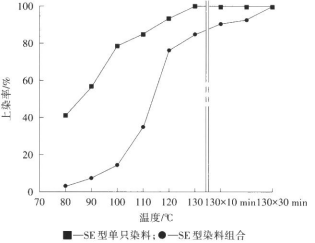

2.2 SE型分散染料阶段染色上染率 由图3可以看出,SE型分散染料组合在温度升至105℃时,染料已经上染了约30%,当温度升至120℃时,染料上染率由30%左右迅速升至80%左右,所以在105~120℃温度区间要采用较低的升温速率( 0.50C/min),并在90、100℃时各保温10 min,防止染料在此温度区间因急剧上染产生色花。 出缸对色时,如色光有偏差,需要追加染料进行修色,如色光偏浅缺蓝,需要补加一定量的分散蓝CBN。从图3单只分散蓝CBN的上染规律来看,在温度升至90℃时,染料已经上染了将近60%,当温度升至110 ℃时,染料上染率已超过80%。为了尽可能避免织物单位面积质量的减少,在制定修色染色程序时,从涤纶的无定形区玻璃化温度67 ℃开始,即65- 110℃要慢慢升温。

图3 SE型染料组合及单只染料不同升温条件下的上染率

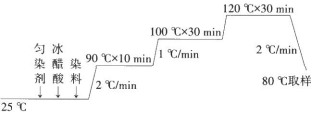

SE型分散染料追加染色工艺曲线如下所示,需升温至120℃才能完成上染。

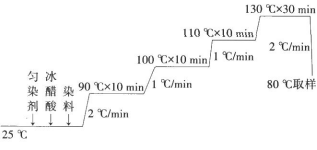

2.3 S型分散染料阶段染色上染率 由图4可知,S型分散染料组合在温度升至110℃ 时,染料已经上染了超过30%,当温度升至130℃时, 染料上染率由30%迅速升至80%,所以在110-130℃ 温度区间,要采用较低的升温速率( 0.5℃/min),并在90、100℃分别保温10 min,以防止染料在此温度区间因急剧上染产生色花。出缸对色时,如发现色光有偏差,则需要进行修色,如色光偏浅缺蓝,就需补加一定量的分散彩蓝B。从图4单只分散彩蓝B的上染规律来看,在温度升至100℃时,染料已经上染了40%左右,当温度升至115℃时,染料上染率接近90%,为了尽可能避免织物单位面积质量的减少,在制定修色染色程序时,从涤纶的无定形区玻璃化温度67℃开始,即65-100℃要慢慢升温。

图4 S型染料组合及单只染料不同升温条件下的上染率 S型分散染料追加染色工艺曲线如下所示,由于S形分散染料染色所需的能量较高,需升温至130℃ 才可完成上染。

2.4染色助剂对修色的影响 在修色追加染料的过程中,染色助剂的追加也是一个要点。所有助剂都会有消光作用,使颜色变浅,在正常染色过程中消光作用不明显;但在修色过程中加入过多的助剂,不仅达不到修色的目的,有时染出的颜色反而变浅。出缸颜色偏深不多的话,可以加入一点匀染剂,染缸升温至110℃即可达到目的。 如果染料追加量大,重点在染料的分散,助剂要以分散剂为主;染料追加量小,重点在染料的匀染,助剂要以匀染剂为主。 由于生产现场采用85℃还原清洗,清洗力度高于化验室,所以化验室可以采用95℃还原清洗,以模拟生产现场的还原清洗力度。 3结论 (1) 生产过程出现色差是不可避免的,所以适当地追加染料十分重要。E型染料的追加只需升温至110℃,在80'C保温10 min即可;SE型染料的追加需升温至120℃,在90、100 ℃各保温10 min;S型染料的追加需升温至130℃,在90、100和110℃各保温10 min才可完成大部分染料的上染。 (2) 涤纶织物尤其是含氨纶织物,每经过一次高温就损伤一次,所以在修色时应尽量采用E型分散染料,SE型次之,S型尽量避免使用。 参考文献: [l] 王永宏,崔淑玲,分散染料低温染色现状及趋势 [J]毛纺科技.2006(10):25-29. [2]王江波,李亚萍,张国成.涤纶分散染色工艺曲线的制定[J].印染,2013(17):29-31. |